Quando si lavora con sistemi idraulici o pneumatici, la comprensione degli schemi delle valvole proporzionali diventa essenziale per la progettazione, la risoluzione dei problemi e la manutenzione delle moderne apparecchiature di automazione. Un diagramma della valvola proporzionale mostra come questi componenti di precisione controllano il flusso e la pressione del fluido in risposta ai segnali elettrici, colmando il divario tra i sistemi di controllo elettronico e il movimento meccanico.

A differenza delle semplici valvole on-off che possono essere solo completamente aperte o completamente chiuse, le valvole proporzionali offrono un controllo variabile ovunque tra lo 0% e il 100% di apertura. Questa capacità di regolazione continua li rende fondamentali per le applicazioni che richiedono un'accelerazione fluida, un posizionamento preciso e un'applicazione di forza controllata. I diagrammi che utilizziamo per rappresentare queste valvole seguono simboli standardizzati definiti principalmente dalla norma ISO 1219-1, creando un linguaggio universale che gli ingegneri di tutto il mondo possono comprendere.

Cosa rende diverso il diagramma di una valvola proporzionale

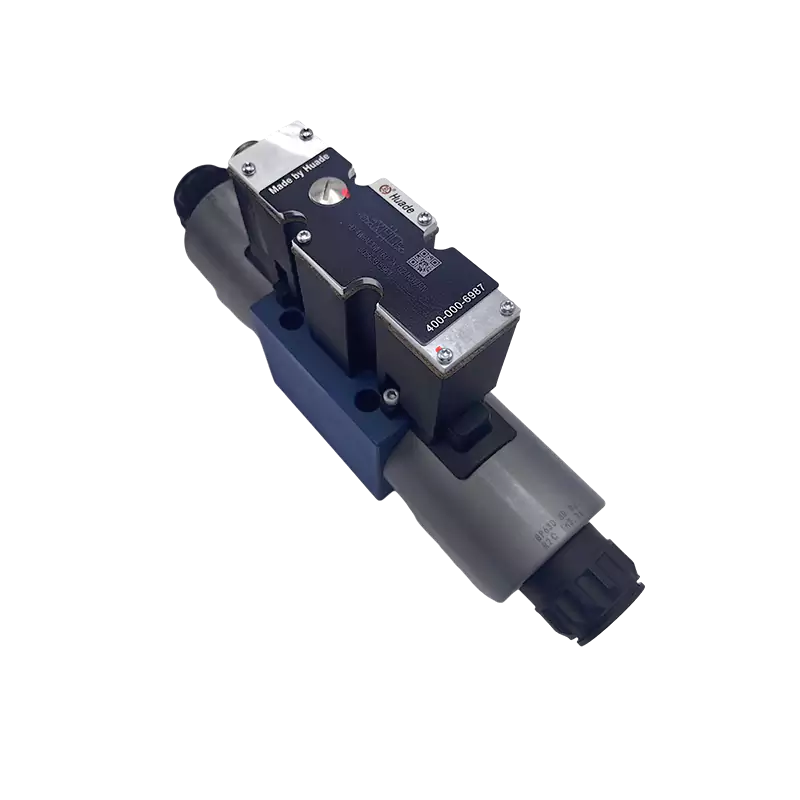

Uno schema di valvola proporzionale contiene elementi simbolici specifici che lo distinguono immediatamente dai simboli delle valvole standard. La caratteristica più riconoscibile è il simbolo dell'attuatore proporzionale, che consiste in una bobina elettromagnetica racchiusa in una scatola attraversata da due linee diagonali parallele. Queste linee diagonali sono l'identificatore chiave che indica che questa valvola fornisce un controllo proporzionale anziché una semplice commutazione.

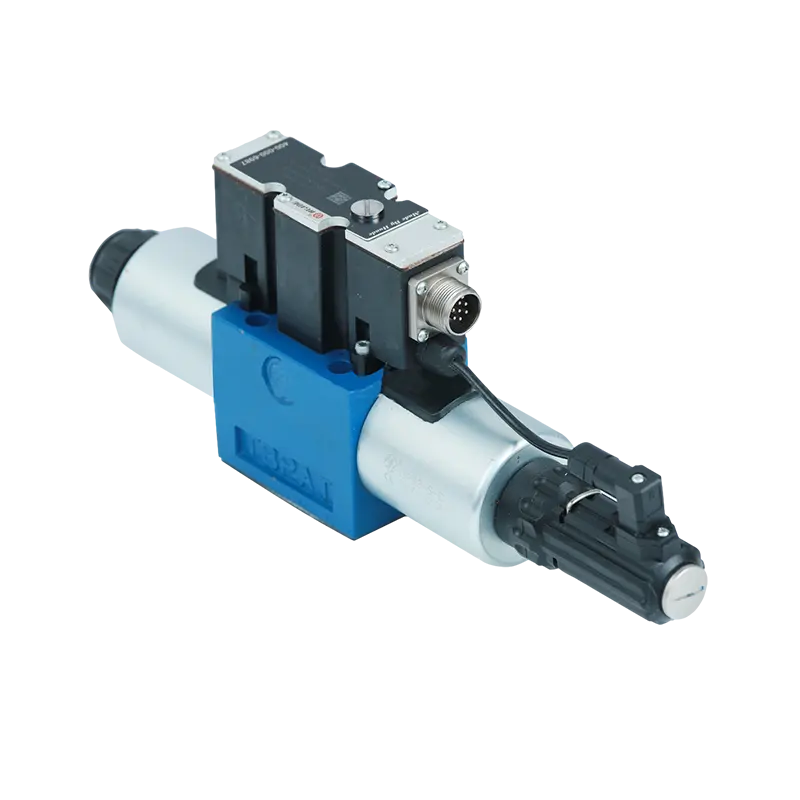

Quando vedi un piccolo triangolo tratteggiato vicino al simbolo del solenoide proporzionale, ciò indica che la valvola è dotata di elettronica integrata (OBE). Questi componenti elettronici integrati gestiscono l'elaborazione del segnale, l'amplificazione e spesso le funzioni di controllo del feedback direttamente all'interno del corpo della valvola. Questa integrazione semplifica l'installazione riducendo la necessità di armadi amplificatori esterni e la complessità del cablaggio associato.

L'involucro della valvola stesso mostra più posizioni, generalmente raffigurate come una valvola a tre posizioni e quattro vie (configurazione 4/3). A differenza delle valvole di controllo direzionali standard, i diagrammi delle valvole proporzionali spesso mostrano la posizione centrale con percorsi di flusso parzialmente allineati, indicando la capacità della valvola di misurare il flusso in modo continuo anziché semplicemente bloccare o aprire completamente le porte.

Lettura dei simboli delle valvole proporzionali ISO 1219-1

Lo standard ISO 1219-1 fornisce il quadro per gli schemi dei circuiti idraulici e pneumatici. Per le valvole proporzionali, questo standard definisce come rappresentare diversi tipi di valvole e i loro meccanismi di controllo. Un simbolo di valvola di controllo direzionale proporzionale include il corpo base della valvola con tacche di dosaggio o simboli triangolari all'interno dei percorsi del flusso, che indicano caratteristiche appositamente lavorate che consentono un controllo preciso del flusso.

Queste caratteristiche lavorate, spesso tacche triangolari praticate nella bobina della valvola, sono fondamentali per ottenere un'elevata sensibilità al flusso e linearità vicino alla posizione zero. Senza queste modifiche geometriche, la valvola presenterebbe scarse caratteristiche di controllo quando si effettuano piccole regolazioni dalla posizione chiusa.

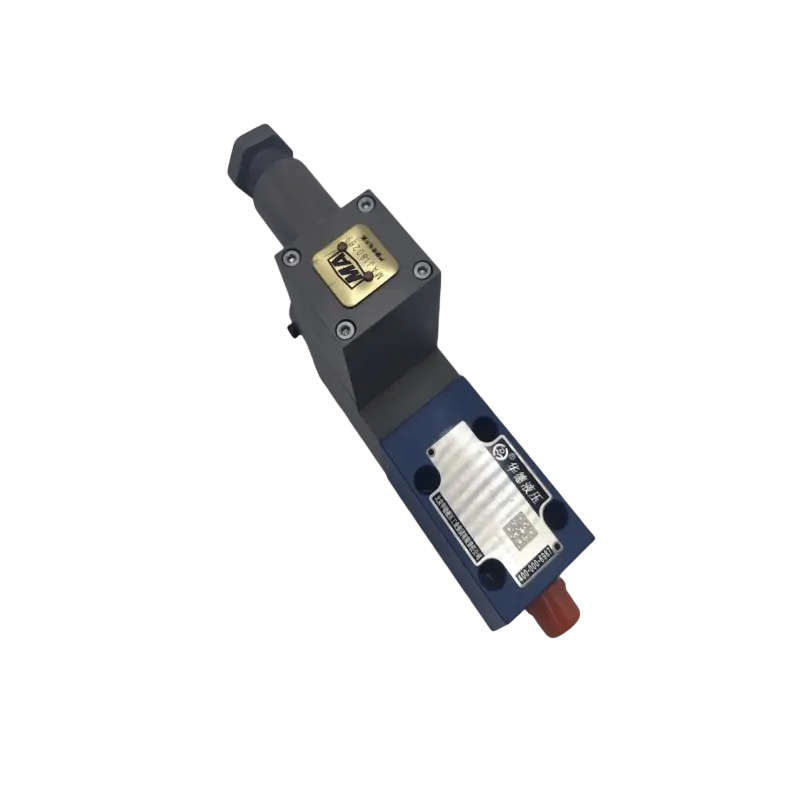

Le valvole proporzionali di controllo della pressione, come le valvole di sicurezza proporzionali o le valvole di riduzione, utilizzano convenzioni simboliche simili. La differenza principale sta nell'aggiunta dell'attuatore elettromagnetico proporzionale e del simbolo della molla di controllo della pressione. Quando vedi questi elementi combinati con il triangolo tratteggiato che indica OBE, sai che stai guardando un sofisticato dispositivo di controllo della pressione a circuito chiuso.

Le valvole proporzionali di controllo del flusso sono tipicamente simboleggiate come valvole a due posizioni, a due vie o orifizi variabili, sempre contrassegnati dal caratteristico attuatore di controllo proporzionale. Queste valvole funzionano con aria, gas, acqua o olio idraulico, rendendole componenti versatili nell'automazione industriale.

Come funzionano le valvole proporzionali: la conversione elettroidraulica

Il principio fondamentale alla base del funzionamento della valvola proporzionale prevede la conversione di un segnale elettrico in un movimento meccanico preciso. Quando si invia un segnale di controllo (tipicamente 0-10 V o 4-20 mA) alla valvola, questo passa attraverso l'elettronica integrata fino a un solenoide proporzionale. Il solenoide genera un campo magnetico proporzionale alla corrente in ingresso, che muove un'armatura o uno stantuffo collegato alla bobina della valvola o all'otturatore.

Molte moderne valvole proporzionali utilizzano il controllo PWM (modulazione di larghezza di impulso). Nei sistemi PWM l'elettronica di controllo inserisce e disinserisce rapidamente la tensione alla bobina magnetica. Regolando il ciclo di lavoro (il rapporto tra tempo di attivazione e tempo di ciclo totale), la valvola ottiene un controllo preciso della posizione mentre la commutazione ad alta frequenza (spesso intorno a 200 Hz) aiuta a superare l'attrito statico nelle parti mobili.

Questo segnale dither PWM ha uno scopo importante che va oltre il controllo di base. L'attrito statico tra la bobina della valvola e il foro può causare inceppamenti e scarsa risposta a bassi livelli di segnale. La vibrazione continua ad alta frequenza del dither converte efficacemente l'attrito statico in un attrito dinamico inferiore, riducendo significativamente la banda morta e migliorando la reattività. Tuttavia, questo movimento rapido crea forze di smorzamento viscose che richiedono un'attenta compensazione progettuale attraverso tubi di rilevamento della pressione e geometria interna bilanciata.

| Tipo di valvola | Intervallo di apertura | Metodo di controllo | Tempo di risposta tipico | Costo relativo |

|---|---|---|---|---|

| Valvola proporzionale | Solo 0% o 100%. | Azionamento dell'interruttore | 10-50 ms | Basso |

| Valvola proporzionale | Variabile 0-100% | PWM/corrente con feedback LVDT | 100-165 ms | Medio |

| Servovalvola | Variabile con elevata dinamica | Bobina mobile/motore coppia con feedback ad alta risoluzione | 5-20 ms | Alto |

Il divario prestazionale tra valvole proporzionali e servovalvole si è notevolmente ridotto. Le moderne valvole proporzionali con feedback LVDT (Linear Variable Differential Transformer) integrato raggiungono un'isteresi generalmente inferiore all'8% e una ripetibilità entro il 2%. Questo livello di prestazioni consente alle valvole proporzionali di gestire molte applicazioni che un tempo richiedevano costose servovalvole, a circa la metà del costo.

Progetti ad azione diretta e progetti pilotati

Quando si esaminano più da vicino i diagrammi delle valvole proporzionali, si noteranno differenze strutturali che indicano se la valvola utilizza un design ad azione diretta o pilotata. Questa distinzione influisce in modo significativo sulla capacità di flusso e sulla pressione nominale della valvola.

In una valvola proporzionale ad azione diretta, l'armatura elettromagnetica si collega direttamente alla bobina della valvola o all'otturatore. La forza del solenoide muove l'elemento dosatore senza assistenza idraulica. Questa connessione diretta fornisce un'eccellente precisione di controllo e tempi di risposta rapidi, raggiungendo in genere tempi di risposta al gradino di circa 100 millisecondi per le dimensioni dell'interfaccia di montaggio NG6 (CETOP 3). Tuttavia, la forza limitata erogata dai solenoidi proporzionali limita i modelli ad azione diretta a portate e pressioni moderate.

Le valvole proporzionali pilotate superano queste limitazioni utilizzando il fluido di lavoro stesso per assistere nello spostamento della bobina della valvola principale. Il solenoide proporzionale controlla un piccolo stadio pilota, che dirige il fluido pressurizzato affinché agisca sulla bobina principale più grande. Questa amplificazione idraulica consente alle valvole pilotate di gestire portate e pressioni sostanzialmente più elevate, raggiungendo spesso da 315 a 345 bar (da 4.500 a 5.000 PSI). Per questo motivo, applicazioni come i sistemi di spinta delle fresatrici per tunnel e le attrezzature mobili pesanti utilizzano comunemente valvole proporzionali pilotate.

Il compromesso arriva nel tempo di risposta. Le valvole pilotate in genere rispondono più lentamente rispetto ai modelli ad azione diretta perché il segnale pilota deve prima creare pressione prima che la bobina principale si muova. Per le valvole pilotate NG10 (CETOP 5), i tempi di risposta al gradino spesso si estendono fino a 165 millisecondi rispetto ai 100 millisecondi delle valvole NG6 ad azione diretta.

Comprendere la progettazione della bobina della valvola e i bordi di misurazione

Il cuore del controllo proporzionale risiede nel design della bobina della valvola. Osservando il diagramma in sezione di una valvola proporzionale, noterai che la bobina presenta caratteristiche geometriche speciali che la differenziano dalle bobine delle valvole di commutazione standard.

Le bobine delle valvole di controllo direzionale proporzionale presentano in genere intagli triangolari o scanalature lavorate con precisione. Queste tacche assicurano che il flusso inizi gradualmente man mano che la bobina si sposta dalla posizione centrale, fornendo caratteristiche di dosaggio preciso e una migliore linearità vicino allo zero. Senza queste caratteristiche, una bobina a spigolo vivo presenterebbe bruschi cambiamenti di flusso e uno scarso controllo a piccoli spostamenti.

La sovrapposizione della bobina è un altro parametro di progettazione critico spesso specificato nei diagrammi tecnici, generalmente indicato come percentuale come 10% o 20%. La sovrapposizione si riferisce a quanto i bordi della bobina coprono le aperture delle porte quando la valvola si trova nella sua posizione centrale (neutra). La sovrapposizione controllata aiuta a gestire le perdite interne e definisce la zona morta della valvola. Ad esempio, la serie D*FW di Parker utilizza diversi tipi di bobina con B31 che offre una sovrapposizione del 10% mentre i tipi E01/E02 forniscono una sovrapposizione del 20%.

La banda morta rappresenta la quantità di segnale di controllo richiesta per produrre il primo movimento della bobina. Una valvola con una banda morta del 20% necessita del 20% del segnale di controllo completo prima che la bobina inizi a muoversi. Questa zona morta deve superare le forze di attrito statico (attrito) ed è direttamente correlata al progetto di sovrapposizione della bobina. Le moderne valvole con OBE includono una compensazione della banda morta impostata in fabbrica che garantisce che la bobina inizi a muoversi con precisione con un input elettrico minimo, migliorando la linearità vicino allo zero.

Feedback di posizione con sensori LVDT

Le valvole proporzionali ad alte prestazioni incorporano sensori LVDT (Linear Variable Differential Transformer) per il feedback della posizione. Quando vedi un simbolo di feedback LVDT (spesso mostrato come moduli sensore S/U) in un diagramma di una valvola proporzionale, stai guardando una valvola a circuito chiuso capace di una precisione significativamente migliore rispetto ai modelli a circuito aperto.

L'LVDT si collega meccanicamente alla bobina della valvola o al gruppo dell'armatura, misurando continuamente la posizione fisica effettiva. Questo segnale di posizione ritorna al controller o all'amplificatore integrato, che lo confronta con la posizione comandata. Il controller regola quindi la corrente del solenoide per mantenere la posizione desiderata della bobina, compensando attivamente le forze esterne, l'attrito meccanico e gli effetti di isteresi.

L'isteresi nelle valvole proporzionali rappresenta una non linearità intrinseca causata principalmente dal magnetismo residuo e dall'attrito. Quando si aumenta il segnale di controllo, la valvola si apre in punti leggermente diversi rispetto a quando si diminuisce il segnale, creando un anello caratteristico nella curva flusso/corrente. L'ampiezza di questo ciclo di isteresi influisce direttamente sulla precisione del controllo.

Il feedback LVDT risolve questo problema misurando la posizione effettiva della bobina anziché dedurla solo dalla corrente di ingresso. L'elettronica integrata regola continuamente la corrente del solenoide in base all'errore tra le posizioni misurate e comandate, annullando di fatto gli errori di posizionamento causati dall'isteresi magnetica e dall'attrito. Questo controllo ad anello chiuso riduce tipicamente l'isteresi al di sotto dell'8% dell'intervallo completo, rispetto al 15-20% o più per le valvole proporzionali ad anello aperto.

Architetture di controllo ad anello aperto e ad anello chiuso

I diagrammi delle valvole proporzionali spesso compaiono all'interno di schemi di sistema più ampi che mostrano l'architettura di controllo completa. Capire se il sistema utilizza un controllo ad anello aperto o ad anello chiuso influisce sia sulle aspettative di prestazione che sugli approcci alla risoluzione dei problemi.

In un sistema di controllo del movimento a circuito aperto, il controller elettronico invia un segnale di riferimento al driver della valvola (amplificatore) e la valvola modula i parametri idraulici basandosi esclusivamente su quel segnale. Nessuna misurazione dell'uscita effettiva (portata, posizione o pressione) ritorna al controller. Questa semplice architettura funziona adeguatamente per molte applicazioni ma rimane vulnerabile alla deriva della valvola, alle variazioni di carico, agli effetti della temperatura e all'isteresi.

I sistemi di controllo del movimento a circuito chiuso includono un sensore di feedback aggiuntivo che misura il parametro di uscita effettivo. Per un'applicazione di posizionamento, potrebbe trattarsi di un sensore di posizione del cilindro (LVDT o sensore magnetostrittivo). Per il controllo della pressione, un trasduttore di pressione fornisce feedback. Il controller elettronico, che in genere implementa la regolazione PID (Proporzionale-Integrale-Derivativa), confronta il setpoint desiderato con il feedback effettivo e regola continuamente il segnale di comando della valvola per ridurre al minimo l'errore.

Merita attenzione la distinzione tra feedback a livello di valvola (LVDT sulla bobina) e feedback a livello di sistema (sensore di posizione del cilindro). Una valvola proporzionale con feedback LVDT interno controlla accuratamente la posizione della bobina ma non misura direttamente la posizione o la pressione del cilindro. Per la massima precisione, i sistemi utilizzano entrambi: l'LVDT garantisce un posizionamento accurato della bobina della valvola, mentre i sensori esterni chiudono il circuito attorno alla variabile di processo effettiva (posizione, pressione o velocità).

| Caratteristica | Amplificatore esterno/nessun OBE | Elettronica di bordo (OBE) |

|---|---|---|

| Ingresso del segnale di controllo | Corrente o tensione variabile sulla scheda esterna | Tensione/corrente a bassa potenza (±10 V, 4-20 mA) |

| Impronta fisica | Richiede spazio nel cabinet per gli amplificatori | Spazio ridotto nel quadro elettrico |

| Regolazione del campo | Dubbelwerkende cilinders: precisie en bidirectionele bediening | La regolazione impostata in fabbrica garantisce un'elevata ripetibilità |

| Complessità di cablaggio | Cablaggio complesso, potrebbero essere necessari cavi schermati | Installazione semplificata con connettori standard |

| Coerenza valvola-valvola | Dipende dalla calibrazione dell'amplificatore | Elevata coerenza poiché l'amplificatore è calibrato su una valvola specifica |

La moderna elettronica integrata (OBE) semplifica notevolmente l'installazione del sistema. Queste valvole richiedono solo un'alimentazione standard da 24 V CC e un segnale di comando a bassa potenza. L'elettronica integrata gestisce il condizionamento del segnale, la conversione di potenza (spesso creando una tensione di lavoro di ±9 V CC da un'alimentazione a 24 V CC), l'elaborazione del segnale LVDT e la regolazione PID. La calibrazione di fabbrica garantisce prestazioni costanti su più valvole senza regolazione sul campo, riducendo i tempi di installazione ed eliminando la variabilità dovuta alle regolazioni dell'amplificatore esterno.

Curve di prestazione e caratteristiche dinamiche

Le schede tecniche delle valvole proporzionali includono diverse curve prestazionali che quantificano il comportamento dinamico e stazionario. Capire come leggere questi grafici aiuta sia nella selezione della valvola che nella risoluzione dei problemi.

La curva di isteresi traccia la portata rispetto alla corrente di controllo, mostrando l'anello caratteristico che si forma quando si aumenta la corrente (aprendo la valvola) rispetto a una diminuzione della corrente (chiudendo la valvola). La larghezza di questo anello, espressa come percentuale del campo di ingresso totale, indica la ripetibilità della valvola. Le valvole proporzionali di qualità raggiungono un'isteresi inferiore all'8%, il che significa che la differenza tra i percorsi di apertura e chiusura si estende su meno dell'8% dell'intero intervallo del segnale di controllo.

I grafici della risposta al gradino mostrano la rapidità con cui la valvola reagisce a un improvviso cambiamento nel segnale di comando. Questi in genere visualizzano l'uscita della valvola (flusso o posizione della bobina) che raggiunge una percentuale specifica (spesso il 90%) di un comando a passo completo. Per le valvole direzionali proporzionali ad azione diretta NG6, i tempi di risposta tipici sono di circa 100 millisecondi, mentre le dimensioni NG10 più grandi richiedono circa 165 millisecondi. Tempi di risposta più rapidi (8-15 millisecondi per alcuni progetti) indicano prestazioni dinamiche migliori, ma di solito hanno un costo più elevato.

Le caratteristiche della banda morta appaiono sui grafici che mostrano il segnale di controllo minimo richiesto per produrre il movimento iniziale della bobina. Una valvola con una banda morta del 20% necessita di un quinto del segnale completo prima che inizi il flusso. Questa zona morta esiste per superare l'attrito statico e si riferisce al design della sovrapposizione della bobina. Senza un'adeguata compensazione della banda morta, la valvola presenta una scarsa risoluzione di controllo vicino al centro, rendendo difficile il posizionamento preciso.

La contaminazione e l'usura influiscono direttamente su queste curve prestazionali in modi prevedibili. Man mano che le particelle si accumulano tra la bobina e il foro, l'attrito statico aumenta. Ciò si manifesta con l'ampliamento dei cicli di isteresi e l'aumento della banda morta. Tracciando periodicamente le effettive caratteristiche del flusso rispetto alla corrente e confrontandole con le specifiche di fabbrica, i team di manutenzione possono rilevare il degrado prima che causi guasti al sistema. Quando l'isteresi supera i limiti specificati del 50% o più, la valvola generalmente necessita di pulizia o sostituzione.

| Caratteristica | Interfaccia NG6 | Interfaccia NG10 | Significato ingegneristico |

|---|---|---|---|

| Risposta al gradino (da 0 a 90%) | 100 ms | 165 ms | È tempo di ottenere variazioni dinamiche di flusso/pressione |

| Isteresi massima | <8% | <8% | Deviazione tra segnale crescente e decrescente |

| Ripetibilità | <2% | <2% | Installazione semplificata con connettori standard |

| Pressione operativa massima (P, A, B) | 315 bar (4.500 PSI) | 315 bar (4.500 PSI) | Vincoli di progettazione del sistema per la sicurezza e la longevità |

Integrazione di sistemi e circuiti applicativi

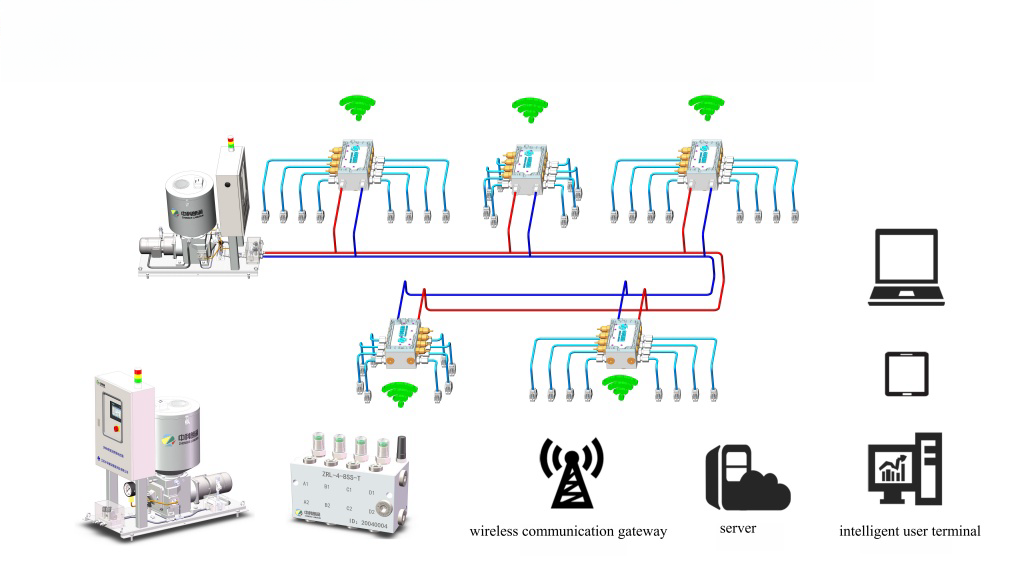

Gli schemi delle valvole proporzionali raggiungono il loro pieno significato se visualizzati all'interno di circuiti idraulici completi. Un tipico schema del sistema di posizionamento idraulico a circuito chiuso comprende l'unità di potenza (pompa e serbatoio), la valvola di controllo direzionale proporzionale, un cilindro idraulico come attuatore e un sensore di posizione che fornisce feedback.

``` [Immagine schema circuito idraulico con valvola proporzionale] ```Gli schemi elettrici mostrano le cadute di pressione sulle porte delle valvole (spesso etichettate come ΔP₁ e ΔP₂), illustrando come la misurazione del flusso controlla il bilanciamento della forza sull'attuatore. Per un cilindro con rapporto di area 2:1 (diverse aree del pistone e dell'estremità dello stelo), la valvola deve tenere conto dei requisiti di flusso differenziale durante l'estensione rispetto alla retrazione. Il diagramma della valvola proporzionale indica quali configurazioni delle porte consentono un movimento fluido in entrambe le direzioni.

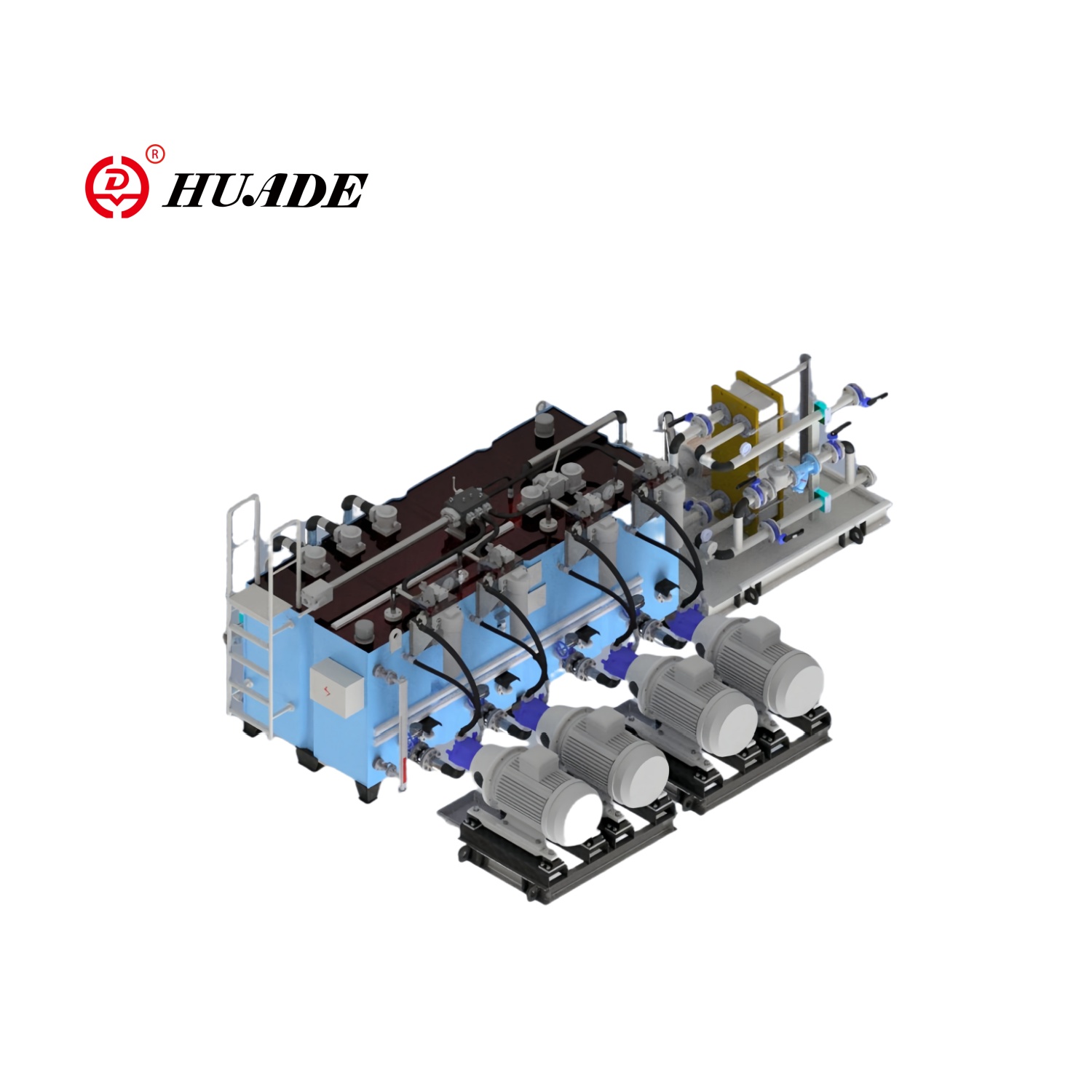

Nelle applicazioni di stampaggio a iniezione, le valvole proporzionali idrauliche controllano con precisione la forza di chiusura, la velocità di iniezione e i profili di pressione durante tutto il ciclo di stampaggio. Queste applicazioni richiedono più valvole proporzionali che lavorano in sequenze coordinate, riflesse in schemi circuitali complessi che mostrano valvole di controllo della pressione per il bloccaggio, valvole di controllo del flusso per la velocità di iniezione e controllo direzionale per il movimento dello stampo.

Le attrezzature mobili come gru e ponti mobili utilizzano sistemi idraulici a circuito chiuso in cui valvole proporzionali controllano la potenza della pompa a cilindrata variabile. Regolando la cilindrata della pompa anziché dissipare l'energia attraverso le valvole di strozzamento, questi sistemi raggiungono una maggiore efficienza. Gli schemi circuitali mostrano tipicamente una pompa di carica che mantiene da 100 a 300 PSI nel tratto di bassa pressione del circuito principale, con valvole proporzionali che gestiscono direzione, accelerazione, decelerazione, velocità e coppia senza elementi separati di controllo della pressione o del flusso.

Le considerazioni sull'efficienza energetica influenzano fortemente la filosofia di progettazione dei circuiti. Le tradizionali valvole di controllo direzionale proporzionale ottengono il controllo tramite la strozzatura, che converte l'energia idraulica in calore attraverso gli orifizi di misurazione. Questo controllo dissipativo fornisce un'eccellente fedeltà di controllo ma richiede un'adeguata capacità di raffreddamento del fluido. Al contrario, il controllo della cilindrata variabile riduce al minimo lo spreco di energia regolando la sorgente anziché dissipare il flusso in eccesso attraverso le valvole di sicurezza. I progettisti devono bilanciare la semplicità del controllo della limitazione con i guadagni di efficienza derivanti dagli approcci a cilindrata variabile.

Risoluzione dei problemi dei sistemi di valvole proporzionali

Il degrado delle prestazioni nelle valvole proporzionali si manifesta tipicamente come cambiamenti nelle curve caratteristiche discusse in precedenza. Comprendere queste modalità di guasto aiuta a stabilire procedure diagnostiche efficaci.

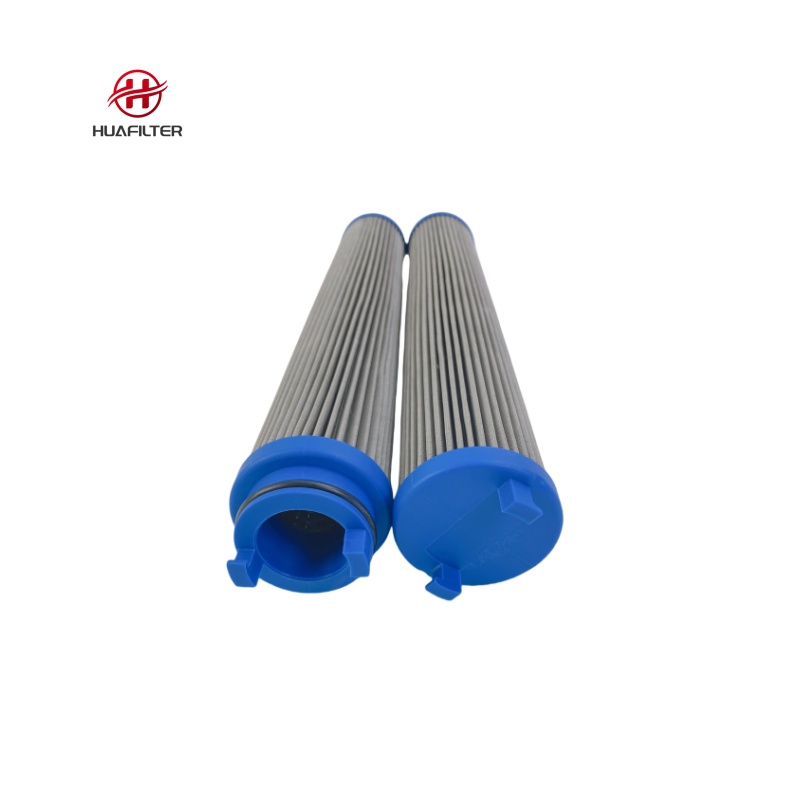

La contaminazione rappresenta la causa più comune di problemi alle valvole proporzionali. Particelle piccole fino a 10 micrometri possono interferire con il movimento della bobina, causando attrito (elevato attrito statico) che richiede una maggiore corrente iniziale per essere superata. Ciò si manifesta con un aumento della banda morta e un allargamento dei cicli di isteresi. Il mantenimento della pulizia del fluido idraulico secondo gli standard di pulizia ISO 4406 (tipicamente 19/17/14 o migliore per le valvole proporzionali) previene la maggior parte dei guasti legati alla contaminazione.

I problemi di deriva e perdite derivano dall'usura delle guarnizioni o dall'usura della valvola interna. Man mano che le guarnizioni si degradano, le perdite interne consentono agli attuatori di spostarsi anche quando la valvola è centrata. La temperatura influisce notevolmente sulle prestazioni della tenuta. Le alte temperature assottigliano il fluido e degradano i materiali delle guarnizioni, mentre le basse temperature aumentano la viscosità e riducono la flessibilità delle guarnizioni, causando entrambi problemi di controllo.

L'affaticamento primaverile dovuto al ciclo continuo e all'esposizione termica si manifesta come un ritorno lento o incompleto alla posizione centrale. Le molle di centraggio che riportano la bobina in posizione neutra perdono gradualmente forza nel corso di milioni di cicli, richiedendo eventuali sostituzioni o rinnovamenti della valvola.

Un diagramma di flusso sistematico per la risoluzione dei problemi inizia in genere con la verifica elettrica. Controllare la tensione di alimentazione (solitamente 24 V CC ±10%), i livelli del segnale di comando e l'integrità del cablaggio. Misurare la resistenza del solenoide per rilevare guasti alla bobina. Per le valvole con OBE, molti modelli forniscono uscite diagnostiche che indicano guasti interni.

La diagnosi meccanica prevede il test della pressione sulle porte delle valvole. Grandi cadute di pressione attraverso la valvola (oltre le specifiche) indicano un blocco o un'usura interna. La misurazione del flusso aiuta a verificare che il flusso effettivo corrisponda ai requisiti del sistema a determinati segnali di controllo. Il monitoraggio della temperatura identifica il surriscaldamento dovuto a un'eccessiva strozzatura o a un raffreddamento inadeguato.

I programmi di manutenzione predittiva dovrebbero includere la verifica periodica delle prestazioni. Tracciando annualmente le effettive caratteristiche del flusso rispetto alla corrente e confrontandole con le misurazioni di base, i team di manutenzione possono monitorare il graduale degrado. Quando l'isteresi misurata aumenta del 50% rispetto alle specifiche originali, programmare la pulizia o la sostituzione della valvola durante la successiva finestra di manutenzione anziché attendere il guasto completo.

Scegliere la valvola proporzionale giusta

Quando si progetta un sistema o si sostituiscono componenti, la scelta della valvola proporzionale richiede il bilanciamento di diversi parametri tecnici con vincoli di costo e spazio.

- La capacità di flusso viene prima di tutto.Calcolare la velocità richiesta dell'attuatore e moltiplicarla per l'area del pistone per determinare la portata. Aggiungere un margine di sicurezza (tipicamente 20-30%) e selezionare una valvola con portata nominale pari o superiore a questo requisito. Ricordare che la capacità di flusso della valvola varia con la caduta di pressione attraverso la valvola; controllare sempre le curve di flusso al differenziale di pressione operativa.

- La pressione nominale deve superare la pressione massima del sistemacon adeguato margine di sicurezza. La maggior parte delle valvole proporzionali industriali gestiscono 315 bar (4.500 PSI) sulle porte principali, sufficienti per l'idraulica mobile e industriale tipica. Le applicazioni a pressione più elevata possono richiedere servovalvole o progetti proporzionali specializzati.

- La compatibilità dei segnali di controllo è importanteper l'integrazione del sistema. La maggior parte delle valvole moderne accetta segnali di tensione (±10 V) o di corrente (4-20 mA). I segnali di tensione funzionano bene per cavi brevi mentre i segnali di corrente resistono al rumore elettrico su distanze più lunghe. Verificare che l'uscita del controller corrisponda ai requisiti di ingresso della valvola o pianificare una conversione del segnale adeguata.

- Requisiti relativi ai tempi di rispostadipendono dalle dinamiche dell'applicazione. Per apparecchiature a movimento lento come presse o tavoli di posizionamento, è sufficiente una risposta di 100-150 millisecondi. Le applicazioni ad alta velocità come lo stampaggio a iniezione o i sistemi di sospensione attiva potrebbero invece richiedere servovalvole con una risposta inferiore a 20 millisecondi.

- Considerazioni ambientaliincludono l'intervallo della temperatura operativa, la resistenza alle vibrazioni e l'orientamento di montaggio. Le valvole con OBE offrono una resistenza alle vibrazioni superiore poiché l'elettronica si monta direttamente sul corpo della valvola, eliminando i collegamenti vulnerabili dei cavi tra valvola e amplificatore. La temperatura operativa varia tipicamente da -20°C a +70°C per i modelli standard, con versioni specializzate disponibili per condizioni estreme.

Il futuro della tecnologia delle valvole proporzionali

La tecnologia delle valvole proporzionali continua ad evolversi verso prestazioni più elevate e un'integrazione più intelligente. I progetti moderni incorporano sempre più la diagnostica avanzata, fornendo monitoraggio dello stato in tempo reale e funzionalità di manutenzione predittiva. I protocolli di comunicazione come IO-Link consentono alle valvole proporzionali di segnalare dati operativi dettagliati tra cui conteggi di cicli, temperatura, pressione interna e guasti rilevati.

La convergenza tra le prestazioni delle valvole proporzionali e delle servovalvole continua. Man mano che i produttori di valvole proporzionali migliorano la precisione della lavorazione delle bobine e implementano algoritmi di controllo avanzati nei sistemi OBE, il divario prestazionale si riduce. Per molte applicazioni che un tempo richiedevano costose servovalvole, le moderne valvole proporzionali con feedback LVDT ora offrono precisione e ripetibilità adeguate a costi notevolmente inferiori.

L’efficienza energetica guida l’innovazione sia nella progettazione dei componenti che del sistema. Le nuove geometrie delle valvole riducono al minimo le cadute di pressione mantenendo la precisione del controllo, riducendo la generazione di calore e il consumo energetico. I miglioramenti a livello di sistema includono strategie di controllo intelligenti che coordinano più valvole proporzionali per ottimizzare l’utilizzo energetico complessivo anziché controllare ciascuna valvola in modo indipendente.

La comprensione degli schemi delle valvole proporzionali fornisce le basi per lavorare in modo efficace con le moderne apparecchiature automatizzate. Che tu stia progettando nuovi sistemi, risolvendo problemi di installazioni esistenti o selezionando componenti per gli aggiornamenti, la capacità di interpretare questi simboli standardizzati e le loro implicazioni ti offre una visione critica del comportamento del sistema e delle caratteristiche prestazionali. I diagrammi non rappresentano solo simboli di componenti statici, ma racchiudono decenni di perfezionamento ingegneristico nella tecnologia di controllo elettroidraulico.