I pistoni idraulici fungono da componenti fondamentali per la generazione di forza nei sistemi di potenza fluida in tutti i settori che vanno dalle macchine edili alle applicazioni aerospaziali. Quando ingegneri e responsabili degli approvvigionamenti cercano informazioni sui tipi di pistoni idraulici, in genere lavorano per abbinare la giusta configurazione dell'attuatore a requisiti di carico specifici, parametri di velocità e condizioni ambientali. Questa guida analizza le principali classificazioni dei pistoni idraulici in base ai principi di funzionamento e alla geometria strutturale, aiutandoti a prendere decisioni informate su quale tipo si adatta alla tua applicazione.

Le fondamenta: come i pistoni idraulici generano forza

Prima di esaminare i diversi tipi di pistoni idraulici, è essenziale comprenderne il meccanismo di base. Un pistone idraulico funziona all'interno di una canna del cilindro riempita con olio idraulico incomprimibile. Il pistone divide il cilindro in due camere: l'estremità del cappuccio e l'estremità dello stelo. Quando il fluido pressurizzato entra in una camera, spinge contro la superficie del pistone, convertendo la pressione idraulica in forza meccanica lineare secondo la legge di Pascal.

La relazione tra pressione e forza è semplice. Se si conosce la pressione del sistema (P) e il diametro dell'alesaggio del pistone (D), è possibile calcolare la forza teorica in uscita utilizzando l'area del pistone. Per un pistone circolare, l'area è pari a π × D² ÷ 4. Ciò significa che un pistone con alesaggio da 4 pollici funzionante a 3.000 PSI genera circa 37.700 libbre di forza sulla corsa di estensione. La forza effettiva erogata sarà leggermente inferiore a causa delle perdite per attrito nelle guarnizioni e negli anelli di guida, che in genere rappresentano una riduzione dell'efficienza del 3-8% a seconda del materiale della guarnizione e della geometria della scanalatura.

L'incomprimibilità dell'olio idraulico rende questi sistemi particolarmente preziosi nelle applicazioni critiche per la sicurezza. Nei sistemi dei carrelli di atterraggio degli aerei, ad esempio, il fluido mantiene un'autorità di controllo costante anche quando la pressione ambientale cambia drasticamente durante il volo. Questa caratteristica consente ai tipi a pistone idraulico di fornire un'elevata densità di potenza con un controllo preciso, una combinazione difficile da ottenere con sistemi pneumatici o puramente meccanici.

Classificazione primaria: tipi di pistoni idraulici a semplice effetto e a doppio effetto

Il modo più fondamentale per classificare i tipi di pistoni idraulici è in base al modo in cui la pressione del fluido guida il movimento. Questa classificazione influisce direttamente sulla capacità di controllo, sulla velocità e sulla complessità del sistema.

Cilindri a semplice effetto: semplicità e affidabilità

I cilindri a semplice effetto utilizzano fluido pressurizzato per azionare il pistone in una sola direzione, tipicamente l'estensione. Il pistone si ritrae attraverso una forza esterna, che potrebbe essere una molla compressa all'interno del cilindro, la gravità che agisce sul carico o un meccanismo esterno che spinge indietro lo stelo. Troverai design a semplice effetto nei martinetti idraulici, nei cilindri di sollevamento semplici e nelle applicazioni di pressa in cui la corsa di ritorno non richiede una forza controllata.

Il vantaggio ingegneristico dei tipi di pistoni idraulici a semplice effetto risiede nel numero ridotto di componenti. Con una sola porta del fluido e senza la necessità di guarnizioni e passaggi su entrambi i lati del pistone, questi cilindri costano meno in termini di produzione e manutenzione. Meno parti mobili significano meno potenziali punti di guasto, il che spiega perché i cilindri a semplice effetto rimangono popolari nelle applicazioni in cui il tempo di attività è fondamentale ma il controllo bidirezionale non è necessario.

Tuttavia, la limitazione è chiara: non è possibile controllare la velocità o la forza di retrazione proprio perché dipende interamente dal meccanismo esterno. Se la vostra applicazione richiede una corsa di ritorno rapida e controllata, un cilindro a semplice effetto non soddisferà i requisiti. La velocità di retrazione è determinata dalla forza esterna disponibile, che si tratti dell'energia immagazzinata in una molla o del peso del carico da abbassare.

Cilindri a doppio effetto: precisione e controllo bidirezionale

I cilindri idraulici a doppio effetto rappresentano la categoria più versatile dei tipi di pistoni idraulici. Questi cilindri hanno due porte per il fluido, che consentono all'olio pressurizzato di entrare su entrambi i lati del pistone. Quando il fluido scorre nell'estremità del cappuccio, il pistone si estende. Inverte la direzione del flusso, inviando il fluido all'estremità dello stelo e il pistone si ritrae sotto una pressione idraulica controllata.

Questo controllo idraulico bidirezionale offre numerosi vantaggi operativi. Innanzitutto, sia l'estensione che la retrazione avvengono a velocità determinate dalla portata del fluido anziché da forze esterne, consentendo tempi di ciclo prevedibili. In secondo luogo, il sistema può generare una notevole forza di trazione durante la retrazione, non solo una forza di spinta durante l'estensione. Per attrezzature come bracci di escavatori, piattaforme elevatrici e presse di produzione, questa capacità di trazione è spesso altrettanto importante quanto la capacità di spinta.

I tipi con pistone idraulico a doppio effetto mantengono inoltre una forza costante per tutta la lunghezza della corsa, assumendo pressione e flusso costanti. Questa uniformità è importante nei processi di produzione di precisione in cui il carico deve muoversi a velocità costante indipendentemente dalla posizione. Il compromesso è una maggiore complessità. I cilindri a doppio effetto richiedono sistemi di valvole più sofisticati per controllare il flusso bidirezionale, guarnizioni aggiuntive per gestire la pressione su entrambe le facce del pistone e in genere costano il 30-50% in più rispetto ai modelli comparabili a semplice effetto.

Un dettaglio tecnico degno di nota: in un cilindro a doppio effetto con uno stelo singolo che si estende da un'estremità, le aree effettive su ciascun lato del pistone differiscono. L'estremità del cappuccio ha l'intera area del foro, ma l'estremità dell'asta ha l'area del foro meno la sezione trasversale dell'asta. Questa differenza di area significa che le velocità di estensione e retrazione saranno diverse alla stessa portata e la forza di estensione sarà maggiore della forza di retrazione alla stessa pressione. Gli ingegneri devono tenere conto di questa asimmetria durante la progettazione del sistema, accettando la differenza di velocità o utilizzando valvole di controllo del flusso per bilanciare le velocità.

| Caratteristica | Cilindro a semplice effetto | Cilindro a semplice effetto |

|---|---|---|

| Porte fluide | Una porta, una camera attiva | Due porte, due camere attive |

| Direzione della forza | Unidirezionale (solo spinta) | Controllo della pressione idraulica |

| Metodo di retrazione | Forza esterna (molla, gravità, carico) | Controllo della pressione idraulica |

| Precisione del controllo | Limitato (retrazione incontrollata) | Alto (controllo completo di entrambe le direzioni) |

| wenn das System den Sollwert überschreitet | Semplice, economico | Complesso, costo più elevato |

| Applicazioni tipiche | Jack, sollevamenti semplici, press | Escavatori, ascensori, macchinari di precisione |

Tipi strutturali specializzati: classificazioni dei pistoni idraulici basate sulla geometria

Oltre alla distinzione di base tra semplice e doppio effetto, i tipi di pistoni idraulici si dividono anche in configurazioni strutturali specializzate. Ciascuna geometria risolve specifiche sfide ingegneristiche relative alla forza in uscita, alla lunghezza della corsa o allo spazio di installazione.

Cilindri a stantuffo: forza massima in design compatti

I cilindri tuffanti rappresentano uno dei tipi di pistoni idraulici più semplici in termini di costruzione. Invece di avere una testa del pistone separata che scorre all'interno del cilindro, un cilindro a stantuffo utilizza un pistone solido che si estende direttamente dalla canna del cilindro. Questo pistone funge sia da pistone che da stelo, spingendo contro il carico mentre si estende.

Il vantaggio ingegneristico deriva dalla semplicità. Senza un gruppo pistone separato, ci sono meno guarnizioni da mantenere e meno volume interno da riempire con il fluido. I cilindri tuffanti funzionano generalmente come unità a semplice effetto, estendendosi sotto la pressione idraulica e retraendosi per gravità o una molla esterna. Ciò li rende ideali per le applicazioni di sollevamento verticale in cui il peso del carico fornisce la forza di ritorno.

I tipi con pistone idraulico a stantuffo eccellono in situazioni che richiedono un'elevata forza in uscita da un corpo del cilindro relativamente compatto. Poiché l'intero diametro dello stelo funge da area di carico, è possibile ottenere forze paragonabili a cilindri con alesaggio maggiore utilizzando meno spazio di installazione. Le presse idrauliche, i martinetti per carichi pesanti e le presse per forgiatura utilizzano comunemente modelli a stantuffo. Nelle navi di trivellazione offshore, i cilindri tuffanti gestiscono le enormi forze necessarie per posizionare le batterie di perforazione, dove la loro struttura robusta resiste agli ambienti marini difficili.

Cilindri differenziali: asimmetria dell'area di leva

I cilindri differenziali sono essenzialmente cilindri a doppio effetto con un'asta singola che si estende da un'estremità, ma gli ingegneri usano questo termine specificamente quando discutono di circuiti che sfruttano la differenza di area tra le due facce del pistone. L'estremità del cappuccio ha l'area del foro totale, ma l'estremità dello stelo ha un'area anulare pari all'area del foro meno l'area dello stelo.

Questa asimmetria crea velocità e forze diverse a seconda della direzione. Durante l'estensione a una determinata portata, il pistone si muove più lentamente perché il fluido riempie il volume maggiore dell'estremità del cappuccio. Durante la retrazione, il volume più piccolo dell'estremità dello stelo significa una maggiore velocità del pistone alla stessa portata. Alcune applicazioni utilizzano intenzionalmente questa caratteristica: ad esempio, una gru mobile potrebbe aver bisogno di un'estensione lenta e potente per sollevare un carico, quindi di una retrazione più rapida per reimpostarsi per il ciclo successivo.

I tipi di pistoni idraulici differenziali diventano particolarmente interessanti se configurati in circuiti rigenerativi. In questa configurazione, il fluido che esce dall'estremità dello stelo durante l'estensione si unisce al flusso della pompa entrando nell'estremità del cappuccio, anziché ritornare direttamente al serbatoio. Questo flusso rigenerato aumenta efficacemente il volume totale che entra nell'estremità del cappuccio, aumentando significativamente la velocità di estensione durante condizioni di carico leggero o senza carico. Il compromesso è una forza disponibile ridotta, poiché la differenza di pressione attraverso il pistone diminuisce. Gli ingegneri in genere utilizzano circuiti rigenerativi per movimenti di avvicinamento rapidi, quindi passano al funzionamento standard quando è necessaria la massima forza per la fase di lavoro.

Le apparecchiature idrauliche mobili come escavatori e movimentatori di materiali fanno molto affidamento sulla progettazione dei cilindri differenziali. La capacità di ottenere caratteristiche di velocità variabile senza valvole aggiuntive semplifica il circuito idraulico pur mantenendo la versatilità necessaria per cicli di lavoro complessi.

Cilindri telescopici (multistadio): corsa massima dal minimo spazio

I cilindri telescopici affrontano una sfida ingegneristica specifica: ottenere lunghe corse di estensione da cilindri che devono adattarsi a uno spazio limitato quando retratti. Questi tipi di pistoni idraulici utilizzano tubi annidati di diametri progressivamente più piccoli, un po' come un telescopio collassabile. Il tubo più grande forma il barile principale e ogni stadio successivo si annida all'interno, con lo stadio più piccolo e interno che funge da stantuffo finale.

Quando entra il fluido pressurizzato, estende innanzitutto lo stadio più interno. Quando quella fase raggiunge il suo limite, spinge verso l’esterno la fase successiva, più grande, creando un’estensione fluida e sequenziale. A seconda dell'applicazione, i cilindri telescopici possono avere tre, quattro, cinque o anche più stadi. Un cilindro telescopico a cinque stadi potrebbe ritrarsi fino a 10 piedi ma estendersi fino a 40 piedi o più.

La specifica chiave per i tipi di pistoni idraulici telescopici è il rapporto tra corsa e lunghezza di collasso. La lunghezza ridotta di un cilindro monostadio convenzionale è uguale alla corsa più lo spazio necessario per il montaggio e la tenuta, spesso nella migliore delle ipotesi con un rapporto 1:1. I design telescopici raggiungono normalmente rapporti 3:1 o 4:1, rendendoli indispensabili per autocarri con cassone ribaltabile, piattaforme di lavoro aereo e bracci di gru dove lo sbraccio esteso è essenziale ma le dimensioni retratte devono rimanere compatte per il trasporto e lo stoccaggio.

La selezione del materiale varia in base all'applicazione. I cilindri telescopici in alluminio servono piattaforme aeree leggere dove la riduzione della massa alternativa migliora il tempo di ciclo e l'efficienza energetica. Le versioni in acciaio per impieghi gravosi gestiscono le condizioni brutali dei dumper minerari e delle gru mobili, dove i carichi d'urto e l'esposizione ambientale richiedono la massima durata. Le applicazioni aerospaziali utilizzano tipi di pistoni idraulici telescopici per l'azionamento delle porte di carico, beneficiando dell'elevato rapporto corsa/lunghezza e soddisfacendo al tempo stesso severi requisiti di peso grazie alla struttura in alluminio con trattamenti superficiali resistenti alla corrosione.

Cilindri tandem: moltiplicazione della forza attraverso il collegamento in serie

I cilindri tandem collegano due o più pistoni in serie lungo una linea centrale comune, uniti da un'unica asta continua. Il fluido pressurizzato entra simultaneamente in entrambe le camere, spingendo entrambi i pistoni contro l'asta condivisa. Questa disposizione raddoppia effettivamente la forza erogata rispetto a un singolo cilindro con lo stesso diametro del foro.

Il principio della moltiplicazione della forza è semplice. Se ciascun pistone ha un'area di A pollici quadrati e la pressione del sistema è P PSI, un singolo pistone genera forza F = P × A. Con due pistoni in tandem, la forza totale diventa F = P × (A + A) = P × 2A, raddoppiando l'uscita senza richiedere un diametro del foro maggiore o una pressione maggiore. Per le applicazioni in cui i vincoli di spazio limitano le dimensioni del foro ma la forza richiesta supera quella che un singolo pistone può fornire, i tipi di pistoni idraulici tandem offrono una soluzione pratica.

Oltre alla moltiplicazione della forza, le configurazioni tandem forniscono stabilità e precisione migliorate durante il movimento. La disposizione a doppio pistone resiste naturalmente al carico laterale meglio di quanto farebbe un singolo pistone lungo, riducendo il rischio di usura delle guarnizioni dovuto al disallineamento. Ciò rende i cilindri tandem adatti per compiti di posizionamento di precisione nelle presse di produzione e nelle attrezzature di assemblaggio.

Le applicazioni aerospaziali critiche per la sicurezza apprezzano la ridondanza intrinseca dei tipi di pistoni idraulici tandem. I sistemi di carrello di atterraggio degli aerei a volte utilizzano configurazioni tandem in cui ciascuna camera può funzionare in modo indipendente. Se una camera subisce una perdita di pressione o un guasto alla tenuta, l'altra camera può comunque generare una forza significativa per dispiegare o ritrarre l'ingranaggio, fornendo un livello di tolleranza ai guasti che i cilindri semplici non possono eguagliare. Questa ridondanza ha il prezzo di una maggiore lunghezza, peso e complessità, ma per i sistemi in cui il guasto non è accettabile, il compromesso è giustificato.

| Tipo | Modalità operativa | Caratteristica strutturale chiave | Vantaggio primario | Applicazioni comuni |

|---|---|---|---|---|

| Stantuffo (Pistone) | A semplice effetto | Il pistone solido funge da pistone | Massima densità di forza, costruzione robusta | Martinetti idraulici, presse per forgiatura, sollevatori verticali |

| Telescopico | A doppio effetto | Stelo singolo, aree del pistone asimmetriche | Caratteristiche di velocità variabile, capacità del circuito rigenerativo | Gru mobili, escavatori, robot industriali |

| Telescopico | Singolo o doppio effetto | Stadi nidificati, estensione sequenziale | Corsa massima dalla lunghezza ridotta minima (rapporto da 3:1 a 5:1) | Autocarri con cassone ribaltabile, piattaforme aeree, bracci di gru |

| Tandem | A doppio effetto | Установленная расходная характеристика отличается от собственной характеристики, проверенной в лаборатории. В реальных системах падение давления в трубопроводе зависит от скорости потока. Равнопроцентный клапан компенсирует этот системный эффект. При низком расходе, когда падение давления в системе минимально, клапан обеспечивает небольшие постепенные изменения. При высоком расходе, когда перепад давления в системе поглощает доступный перепад, клапан обеспечивает большие изменения для поддержания линейной установленной реакции. Этот принцип объясняет, почему 70% промышленных регулирующих клапанов используют равнопроцентный трим, несмотря на то, что линейный трим проще в изготовлении. | Moltiplicazione della forza, stabilità migliorata, ridondanza intrinseca | Presse pesanti, carrelli di atterraggio per aerei, posizionamento di precisione |

Ingegneria delle prestazioni: calcolo dei parametri di forza e velocità

Comprendere le prestazioni teoriche dei diversi tipi di pistoni idraulici richiede un'analisi quantitativa della forza in uscita e delle caratteristiche di velocità. Questi calcoli costituiscono la base per il corretto dimensionamento del cilindro e la progettazione del sistema.

L'equazione della forza è fondamentale per tutti i tipi di pistoni idraulici. La forza di estensione è uguale alla pressione moltiplicata per l'area del pistone: F = P × A. Per un pistone con diametro del foro D, l'area è A = π × D² ÷ 4. In unità pratiche, se D è misurato in pollici e P in PSI, la forza F risulta in libbre. Ad esempio, un pistone con alesaggio da 3 pollici a 2.000 PSI eroga F = 2.000 × (3,14159 × 9 ÷ 4) = circa 14.137 libbre di forza di spinta.

I calcoli della forza di retrazione devono tenere conto dell'area dello stelo. Se il diametro dello stelo è d, l'area effettiva dell'estremità dello stelo diventa A_rod = π × (D² - d²) ÷ 4. Alla stessa pressione, la forza di retrazione è uguale a F_retract = P × A_rod. Questo è il motivo per cui i tipi di pistoni idraulici a doppio effetto con steli asimmetrici tirano sempre con una forza minore di quella che spingono, un fattore che deve essere considerato durante l'analisi del carico.

I calcoli della velocità dipendono dalla portata e dall'area effettiva. Se la pompa eroga Q galloni al minuto in un'area del pistone A (in pollici quadrati), la velocità di estensione V in pollici al minuto è uguale a V = 231 × Q ÷ A. La costante 231 converte i galloni in pollici cubi (un gallone equivale a 231 pollici cubi). Questa relazione mostra perché la velocità di retrazione supera la velocità di estensione nei cilindri differenziali: l'area più piccola dell'estremità dello stelo significa che la stessa portata produce una velocità maggiore.

Consideriamo un esempio pratico che confronta i tipi di pistoni idraulici a semplice e doppio effetto. Un cilindro con alesaggio da 4 pollici con stelo da 2 pollici funziona a 2.500 PSI con un flusso di 15 GPM. L'area dell'estremità del cappuccio è di 12,57 pollici quadrati e l'area dell'estremità dell'asta è di 9,42 pollici quadrati. La forza di estensione è di 31.425 libbre e la forza di retrazione è di 23.550 libbre. La velocità di estensione è di 276 pollici al minuto, mentre la velocità di ritrazione è di 368 pollici al minuto. Se si trattasse di un cilindro a semplice effetto che fa affidamento su una molla per la retrazione, la velocità di ritorno dipenderebbe interamente dalla costante della molla e dal peso del carico, rendendolo imprevedibile e generalmente più lento.

Selezione del tipo di pistone idraulico giusto per la tua applicazione

La scelta tra diversi tipi di pistoni idraulici richiede la corrispondenza delle capacità tecniche ai requisiti dell'applicazione. Questa decisione influisce sulle prestazioni, sull'affidabilità, sui costi di manutenzione e sulla complessità del sistema.

Per le applicazioni che richiedono forza unidirezionale con caratteristiche di carico prevedibili, i tipi di pistoni idraulici a semplice effetto offrono la soluzione più economica e affidabile. Le presse idrauliche che spingono il materiale attraverso uno stampo di formatura non necessitano di corse di ritorno motorizzate: sono sufficienti la gravità o una molla di ritorno. Allo stesso modo, i martinetti di sollevamento verticale traggono vantaggio dai design a semplice effetto perché il peso del carico ritrae naturalmente il cilindro. La semplicità significa un minor numero di guarnizioni soggette a guasti, una ridotta complessità della valvola e un costo complessivo del sistema inferiore.

Quando il controllo bidirezionale è essenziale, diventano necessari cilindri a doppio effetto. I cilindri della benna dell'escavatore devono tirare con forza controllata per chiudere la benna e spingere con forza controllata per scaricare il materiale. Le piattaforme elevatrici devono abbassare i carichi a velocità sicure e regolate anziché cadere per gravità. L'automazione della produzione richiede un posizionamento preciso in entrambe le direzioni. Queste applicazioni giustificano il costo aggiuntivo e la complessità dei tipi di pistoni idraulici a doppio effetto perché i requisiti funzionali non possono essere soddisfatti altrimenti.

I cilindri differenziali sono adatti alle applicazioni in cui le caratteristiche di velocità variabile forniscono un vantaggio. Le attrezzature mobili spesso traggono vantaggio da velocità di avvicinamento elevate durante il viaggio senza carico, quindi da velocità più lente sotto carico. I circuiti rigenerativi possono raggiungere una rapida estensione durante le fasi di posizionamento, quindi passare al funzionamento standard durante le fasi di lavoro, ottimizzando il tempo di ciclo senza richiedere pompe a cilindrata variabile o complesse valvole proporzionali.

I vincoli di spazio guidano la selezione di tipi strutturali specializzati. Quando la lunghezza della corsa deve superare tre volte l'inviluppo disponibile per il cilindro retratto, i tipi a pistone idraulico telescopico diventano l'unica opzione pratica. Le piattaforme di lavoro aeree, le scale dei camion dei pompieri e i tetti retrattili degli stadi dipendono tutti da design telescopici per ottenere la portata necessaria da posizioni di stoccaggio compatte.

I requisiti di forza oltre quelli che le dimensioni standard del foro possono fornire possono richiedere tipi di pistoni idraulici tandem o design di stantuffi. Le presse da forgia che generano migliaia di tonnellate di forza spesso utilizzano più cilindri tandem disposti in parallelo. I cilindri a stantuffo forniscono la massima densità di forza quando l'applicazione consente l'orientamento verticale e il ritorno per gravità.

I fattori ambientali influenzano la scelta dei materiali e delle guarnizioni all'interno di qualsiasi tipo di pistone idraulico. Le applicazioni marine richiedono rivestimenti resistenti alla corrosione e guarnizioni compatibili con l'esposizione all'acqua salata. I processi di produzione ad alta temperatura necessitano di guarnizioni adatte al funzionamento continuo sopra i 200°F. Le apparecchiature per la lavorazione degli alimenti devono utilizzare materiali di tenuta e finiture superficiali approvati dalla FDA che non possano ospitare batteri.

Sistemi avanzati di tenuta e gestione dell'attrito

L'affidabilità e la durata di tutti i tipi di pistoni idraulici dipendono fortemente dal design della guarnizione e dalla selezione dei materiali. Le guarnizioni prevengono le perdite di fluido, escludono i contaminanti e gestiscono l'attrito tra i componenti in movimento. Comprendere la tecnologia delle tenute è essenziale per mantenere le prestazioni del cilindro a lungo termine.

Le guarnizioni dello stelo impediscono al fluido pressurizzato di fuoriuscire oltre lo stelo nel punto in cui esce dal cilindro. Le applicazioni a bassa pressione utilizzano generalmente guarnizioni a labbro, dotate di un bordo di tenuta flessibile che entra in contatto con la superficie dello stelo attraverso l'interferenza meccanica e la pressione del fluido. Funzionano bene fino a circa 1.500 PSI. I sistemi a pressione più elevata richiedono guarnizioni a U, che hanno una sezione trasversale a forma di U che consente alla pressione del fluido di energizzare i labbri di tenuta. All'aumentare della pressione, la guarnizione si estende sia contro lo stelo che contro la scanalatura, creando automaticamente una tenuta più stretta.

La scelta del materiale di tenuta influisce in modo significativo sulle prestazioni dei diversi tipi di pistoni idraulici. Il poliuretano (PU) domina le applicazioni industriali grazie all'eccellente resistenza all'usura e alla capacità di pressione. Le formulazioni specializzate di poliuretano ad alta durezza possono gestire pressioni superiori a 4.000 PSI in apparecchiature mobili pesanti. L'intervallo di temperatura tipico per le guarnizioni in PU va da -45°C a 120°C, coprendo la maggior parte degli ambienti industriali. La limitazione è la suscettibilità all'idrolisi nei fluidi a base acquosa ad alta temperatura.

Il politetrafluoroetilene (PTFE) eccelle in compatibilità chimica e basso attrito. Le guarnizioni in PTFE resistono praticamente a tutti i fluidi idraulici e ai mezzi corrosivi, rendendole ideali per apparecchiature di trattamento chimico e applicazioni ad alta temperatura. Teoricamente il materiale funziona in un intervallo di temperature estreme compreso tra -200°C e 260°C, anche se i limiti pratici di solito dipendono dagli anelli energizzatori elastomerici che funzionano con elementi in PTFE. Il basso coefficiente di attrito fa sì che le guarnizioni in PTFE riducano il comportamento stick-slip e migliorino l'efficienza nelle applicazioni di posizionamento di precisione.

Il polietere etere chetone (PEEK) rappresenta il materiale di tenuta premium per condizioni estreme. Il PEEK supera il PTFE in applicazioni che comportano stress meccanici elevati, alta pressione o usura grave. Il materiale mostra una resistenza al creep superiore sotto carico sostenuto e mantiene l'integrità strutturale a temperature alle quali altre plastiche falliscono. Le guarnizioni in PEEK costano molto di più rispetto a quelle in PU o PTFE, ma nelle applicazioni aerospaziali critiche per la sicurezza o nelle presse industriali pesanti in cui il guasto delle guarnizioni potrebbe essere catastrofico, l'investimento è giustificato.

La geometria della scanalatura della tenuta influisce sull'attrito dinamico tanto quanto sulla scelta del materiale. La ricerca mostra che le dimensioni della scanalatura influenzano direttamente la distribuzione della pressione di contatto sulla faccia della tenuta. Quando la profondità della scanalatura diminuisce, la pressione di contatto massima tra guarnizione e stelo può aumentare da 2,2 MPa a 2,5 MPa, modificando sostanzialmente il comportamento di attrito. Anche le tolleranze di produzione sull’alesaggio del cilindro influiscono sulla consistenza dell’attrito. Se la rettilineità e la rotondità del foro variano oltre le specifiche, la tenuta subisce una pressione di contatto variabile durante la corsa, causando potenzialmente un movimento di stick-slip a basse velocità.

L'attrito nei tipi a pistone idraulico è costituito da diversi componenti: attrito della tenuta, attrito dell'anello di guida e resistenza del fluido. Tipicamente predomina l’attrito della guarnizione, che rappresenta il 60-80% della resistenza totale. Il corretto design della tenuta bilancia l'efficacia della tenuta con le perdite per attrito. Una pressione di contatto eccessiva garantisce un funzionamento senza perdite ma aumenta la generazione di calore, accelera l'usura e riduce l'efficienza. Una pressione di contatto insufficiente riduce l'attrito ma consente perdite e ammette contaminazione. L'analisi avanzata degli elementi finiti durante la progettazione della scanalatura della tenuta aiuta a ottimizzare questo equilibrio per applicazioni specifiche.

| Materiale | Valutazione della pressione massima | Intervallo di temperatura operativa | Vantaggi principali | Applicazioni tipiche |

|---|---|---|---|---|

| Poliuretano (PU) | Fino a 4.000+ PSI | Da -45°C a 120°C | Eccellente resistenza all'usura, capacità ad alta pressione, economico | Macchine industriali, attrezzature mobili, idraulica generale |

| PTFE | Alto (richiede energizzante) | Da -200°C a 260°C (i limiti pratici variano) | Estrema compatibilità chimica, coefficiente di attrito più basso | Lavorazioni chimiche, sistemi ad alta temperatura, posizionamento di precisione |

| SBIRCIARE | Estremamente alto | Ampia gamma, eccellente stabilità alle alte temperature | Resistenza meccanica superiore, resistenza al creep, condizioni estreme | Attuazione aerospaziale, presse industriali pesanti, sistemi critici per la sicurezza |

| NBR (nitrile) | Moderare | Da -40°C a 120°C | Buona compatibilità generale, ampiamente disponibile, a basso costo | Attrezzatura idraulica standard, uso industriale generale |

Controllo di fine corsa: sistemi di ammortizzazione in applicazioni dinamiche

Il funzionamento ad alta velocità dei tipi a pistone idraulico genera una notevole energia cinetica che deve essere dissipata in modo sicuro a fine corsa. Senza un'adeguata ammortizzazione, il pistone urta violentemente il cappuccio terminale, creando carichi d'urto che danneggiano i componenti, generano rumore e riducono la durata del sistema.

I sistemi di ammortizzazione funzionano limitando il flusso del fluido quando il pistone si avvicina alla fine della corsa. Una lancia o uno stantuffo rastremato entra in una tasca accoppiata nel cappuccio terminale, riducendo progressivamente l'area del flusso di uscita. Il fluido intrappolato deve quindi fuoriuscire attraverso un orifizio fisso o una valvola a spillo regolabile, creando una contropressione che rallenta dolcemente il pistone. Una valvola di ritegno in genere consente il flusso libero durante l'inversione di direzione per evitare di limitare l'accelerazione.

Due modelli di ammortizzazione principali compaiono in diversi tipi di pistoni idraulici. I cuscini di tipo a lancia utilizzano un elemento conico allungato che si estende dal pistone o dall'asta che entra nella tasca del cappuccio terminale. Il gioco anulare tra lancia e tasca, combinato con la valvola a spillo regolabile, controlla la velocità di decelerazione. Questo design richiede uno spazio significativo nel cappuccio terminale per il gruppo tasca e valvola. Gli ammortizzatori del pistone utilizzano invece un anello in ghisa sul pistone stesso, che funziona con un orifizio di dimensioni precise nel fondello. Questo approccio consente di risparmiare spazio ma offre una minore flessibilità di regolazione.

I cuscini regolabili consentono agli operatori di regolare le caratteristiche di decelerazione per adattarle al carico e alla velocità. Tuttavia, ciò introduce anche dei rischi. Se gli operatori perseguono la produttività riducendo al minimo le limitazioni del cuscinetto, potrebbero non rendersi conto che stanno barattando l’affidabilità a lungo termine con miglioramenti del tempo di ciclo a breve termine. I cuscini fissi eliminano questo rischio ma non possono adattarsi alle condizioni variabili.

L'intensificazione della pressione diventa un problema durante la fase finale di ammortizzazione. Poiché il pistone comprime il fluido nel volume che si restringe, la pressione può aumentare ben al di sopra della pressione del sistema, soprattutto ad alte velocità. I cappucci terminali e le guarnizioni dei cilindri devono essere idonei a gestire questi picchi di pressione transitori, non solo la pressione operativa nominale. Questo fattore diventa fondamentale nelle applicazioni ad alta frequenza di ciclo come le linee di produzione automatizzate in cui si verificano milioni di arresti ammortizzati ogni anno.

Guardando al futuro: tendenze emergenti nella tecnologia dei pistoni idraulici

Lo sviluppo dei tipi di pistoni idraulici continua ad avanzare poiché i produttori integrano tecnologie intelligenti, materiali avanzati e sofisticati sistemi di controllo. Comprendere queste tendenze aiuta gli ingegneri a specificare sistemi che rimarranno competitivi e utilizzabili per anni.

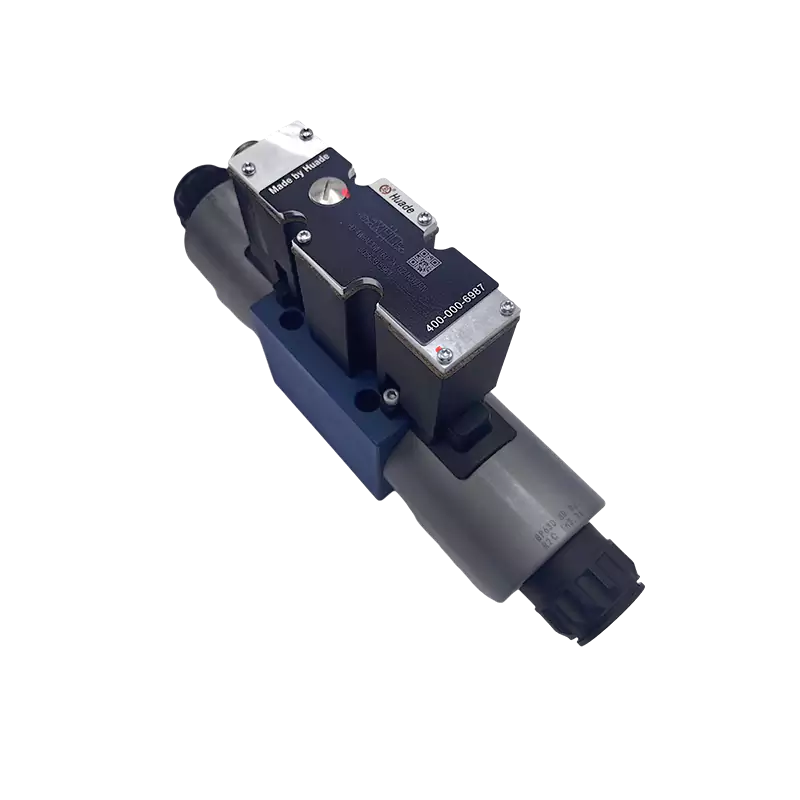

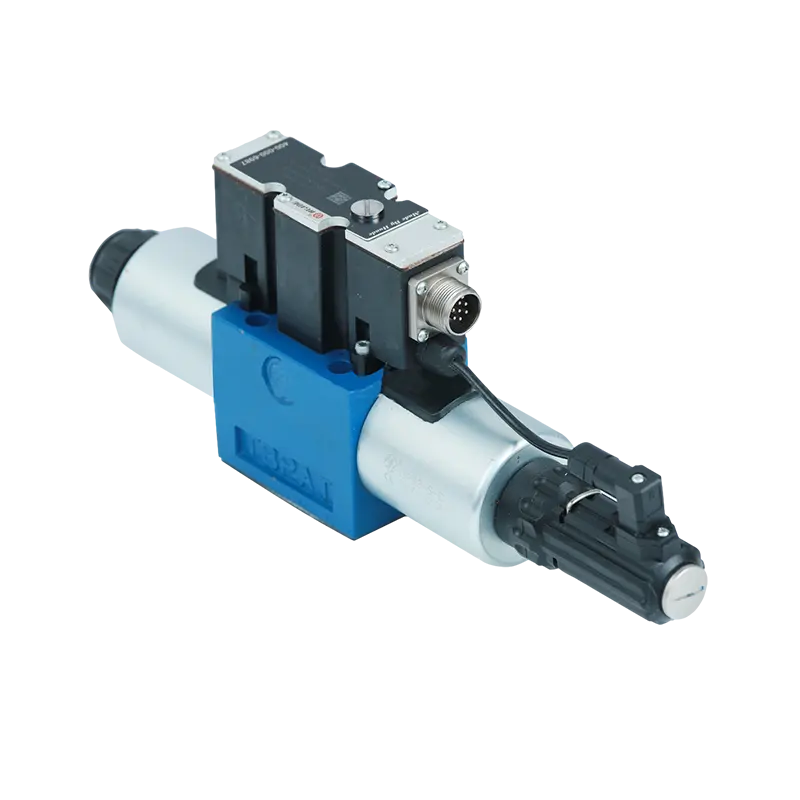

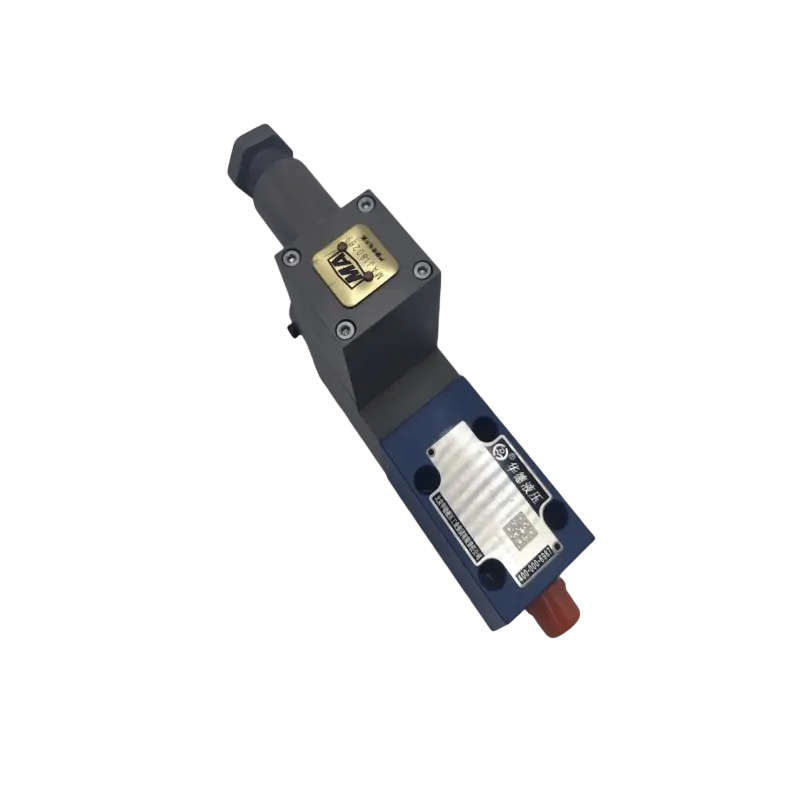

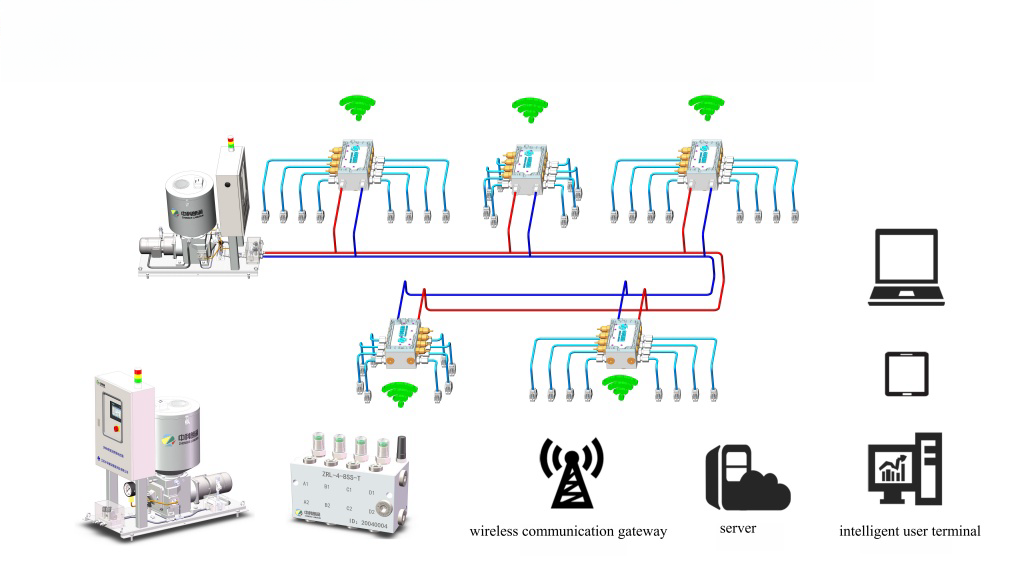

L’integrazione dei cilindri intelligenti rappresenta la tendenza attuale più significativa. I cilindri idraulici tradizionalmente funzionavano come componenti meccanici passivi, ma le varianti moderne incorporano sensori di posizione magnetostrittivi che forniscono un feedback di posizione assoluto senza ricalibrazione dopo la perdita di potenza. Questi sensori generano segnali elettronici continui che indicano la posizione esatta dell'asta, consentendo il controllo a circuito chiuso e il funzionamento automatizzato. Il principio di rilevamento senza contatto elimina l'usura, garantendo una precisione costante per milioni di cicli.

L'aggiunta della connettività IoT al rilevamento della posizione crea capacità di manutenzione predittiva. I sensori che monitorano la pressione, la temperatura e il conteggio dei cicli in tutto il sistema idraulico generano flussi di dati che rivelano lo sviluppo di problemi prima che si verifichi un guasto. Un aumento graduale della temperatura operativa potrebbe indicare usura o contaminazione delle guarnizioni. Le fluttuazioni di pressione durante l'estensione potrebbero segnalare un malfunzionamento della valvola o l'aerazione del fluido. I sistemi di monitoraggio remoto avvisano le squadre di manutenzione di queste condizioni mentre le apparecchiature sono ancora operative, prevenendo tempi di fermo imprevisti.

I progressi della scienza dei materiali stanno riducendo il peso pur mantenendo la resistenza nei tipi di pistoni idraulici. Le leghe di alluminio ad alta resistenza sostituiscono l'acciaio nelle applicazioni in cui la riduzione del peso giustifica il costo del materiale più elevato. Le attrezzature aerospaziali e mobili traggono particolare vantaggio da cilindri più leggeri perché la massa ridotta migliora l'efficienza del carburante e la capacità di carico utile. I trattamenti superficiali sui componenti in alluminio (anodizzazione, nichelatura o rivestimenti specializzati) forniscono una resistenza alla corrosione paragonabile a quella dell'acciaio.

I processi di produzione ora raggiungono tolleranze più strette sulla rettilineità, rotondità e finitura superficiale del foro. Una migliore qualità del foro si traduce direttamente in migliori prestazioni di tenuta e riduzione dell'attrito. I processi di levigatura possono ora produrre finiture superficiali Ra inferiori a 0,2 micrometri, riducendo al minimo l'usura delle guarnizioni e prolungando la durata. I sistemi di misurazione laser verificano la precisione dimensionale al micron, garantendo una qualità costante in tutti i cicli di produzione.

I trattamenti superficiali delle aste si sono evoluti oltre la tradizionale cromatura. La spruzzatura del combustibile ad ossigeno ad alta velocità (HVOF) deposita rivestimenti estremamente duri e resistenti all'usura. Il rivestimento laser fonde le leghe protettive sulle superfici delle aste, creando legami metallurgici superiori alla placcatura. Questi trattamenti avanzati resistono alla corrosione e all'abrasione meglio del cromo, evitando al tempo stesso i problemi ambientali associati ai processi di cromatura esavalente.

La tecnologia Digital Twin sta cambiando il modo in cui i produttori sviluppano e testano i tipi di pistoni idraulici. La creazione di un modello virtuale di un cilindro consente agli ingegneri di simulare le prestazioni in varie condizioni senza costruire prototipi fisici. L'analisi degli elementi finiti esamina la distribuzione delle sollecitazioni nei componenti critici. La fluidodinamica computazionale rivela schemi di flusso e cadute di pressione all'interno di geometrie di porte complesse. Questi strumenti virtuali accelerano i cicli di sviluppo e consentono un'ottimizzazione che sarebbe poco praticabile attraverso i soli test fisici.

Stanno emergendo sistemi di alimentazione ibridi che combinano l’attuazione idraulica ed elettrica. Alcune applicazioni beneficiano della densità di potenza idraulica per le fasi di lavoro pesanti, ma preferiscono l'attuazione elettrica per un posizionamento preciso o un movimento con carico leggero. Lo sviluppo di cilindri che si integrino con queste architetture ibride richiede il ripensamento dei tradizionali tipi di pistoni idraulici per accogliere le interfacce di controllo elettronico e il recupero dell’energia rigenerativa.

Fai la scelta giusta per il tuo sistema

Per applicare con successo i tipi di pistoni idraulici ai sistemi reali è necessario bilanciare molteplici fattori tecnici ed economici. La semplicità e l'affidabilità dei cilindri a semplice effetto li rendono ideali quando le caratteristiche del carico forniscono naturalmente la forza di ritorno e la velocità di retrazione non è critica. I cilindri a doppio effetto sono essenziali quando le applicazioni richiedono forza e velocità bidirezionali controllate, accettando costi e complessità aggiuntivi.

Le geometrie specializzate affrontano vincoli specifici. I cilindri a stantuffo massimizzano la potenza erogata nelle installazioni compatte. I design telescopici risolvono i requisiti di corsa lunga in spazi limitati. Le configurazioni tandem moltiplicano la forza senza aumentare la dimensione del foro o la pressione. I cilindri differenziali con circuiti rigenerativi ottimizzano le caratteristiche di velocità e forza per condizioni di carico variabili.

La scelta della tenuta influisce sull'affidabilità a lungo termine tanto quanto il tipo di cilindro. Adattare il materiale della guarnizione al tipo di fluido, all'intervallo di temperatura e ai livelli di pressione. Considera che il PEEK supera gli altri materiali in ambienti con sollecitazioni meccaniche estreme, mentre il PTFE eccelle nella compatibilità chimica e nella riduzione dell'attrito. Ricordare che la geometria della scanalatura e le tolleranze di produzione influiscono sulle prestazioni della tenuta tanto quanto sulle proprietà del materiale.

Man mano che i tipi di pistoni idraulici si evolvono con sensori integrati e connettività IoT, dai la priorità ai sistemi che supportano la manutenzione predittiva e il monitoraggio remoto. Il costo incrementale dei cilindri intelligenti viene spesso recuperato riducendo i tempi di inattività e ottimizzando la pianificazione della manutenzione. Valutare i fornitori in base alla loro capacità di fornire non solo componenti meccanici ma soluzioni integrate con interfacce di controllo e capacità diagnostiche adeguate.

Il pistone idraulico rimane un elemento fondamentale nell'automazione industriale, nelle apparecchiature mobili e nei sistemi di produzione. Comprendere i principi operativi, le variazioni strutturali e le caratteristiche prestazionali dei diversi tipi di pistoni idraulici consente decisioni informate che ottimizzano le prestazioni del sistema controllando i costi. Che tu stia progettando un nuovo sistema o aggiornando un'attrezzatura esistente, abbinare il giusto tipo di cilindro ai tuoi requisiti specifici garantisce un funzionamento affidabile e una lunga durata.