La pressione diretta rappresenta uno dei concetti fondamentali dell'ingegneria idraulica. Fondamentalmente, il principio della pressione diretta segue la formula fisica di baseP = F/A, dove la pressione (P) è uguale alla forza (F) divisa per la superficie (A) su cui agisce tale forza. Questa relazione matematica governa tutto, dai semplici cilindri idraulici ai complessi sistemi di controllo dei macchinari industriali.

Nelle applicazioni idrauliche pratiche, la pressione diretta si riferisce alla pressione immediata e non modificata applicata all'interno di un sistema. Ciò differisce dalla pressione indiretta o controllata dal pilota, dove la pressione principale è modulata attraverso meccanismi di controllo secondari. Comprendere la distinzione tra pressione diretta e pressione modulata è importante perché influenza direttamente il modo in cui il sistema idraulico risponde in diverse condizioni operative.

L'efficienza dei sistemi a pressione diretta deriva dalla loro semplice trasmissione della forza. Quando il fluido idraulico spinge contro un pistone o un elemento della valvola, la pressione diretta risultante crea un'azione meccanica immediata. Questa immediatezza elimina le fasi di controllo intermedie, il che spiega perché i componenti a pressione diretta in genere rispondono più velocemente delle loro controparti pilotate. I tempi di risposta per le valvole a pressione diretta vanno da 2 a 10 millisecondi, rispetto a circa 100 millisecondi per i modelli pilotati.

Considerazione sulla sicurezza

L'efficienza deriva da requisiti specifici per il controllo del sistema. Le applicazioni a pressione diretta più elevata richiedono meccanismi di sicurezza più sofisticati. Un sistema idraulico che funziona a una pressione diretta di 3000 PSI richiede valvole limitatrici di pressione e apparecchiature di monitoraggio molto più robuste rispetto a un sistema che funziona a 500 PSI. La relazione tra forza applicata e stabilità del sistema non è lineare.

Valvole limitatrici di pressione dirette e modelli ad azionamento pilotato

La scelta tra valvole limitatrici di pressione dirette e valvole limitatrici pilotate rappresenta un punto decisionale critico nella progettazione del sistema idraulico. Entrambi i tipi di valvole proteggono dall'accumulo eccessivo di pressione, ma raggiungono questo obiettivo attraverso meccanismi fondamentalmente diversi che influenzano il modo in cui la pressione diretta viene gestita all'interno del sistema.

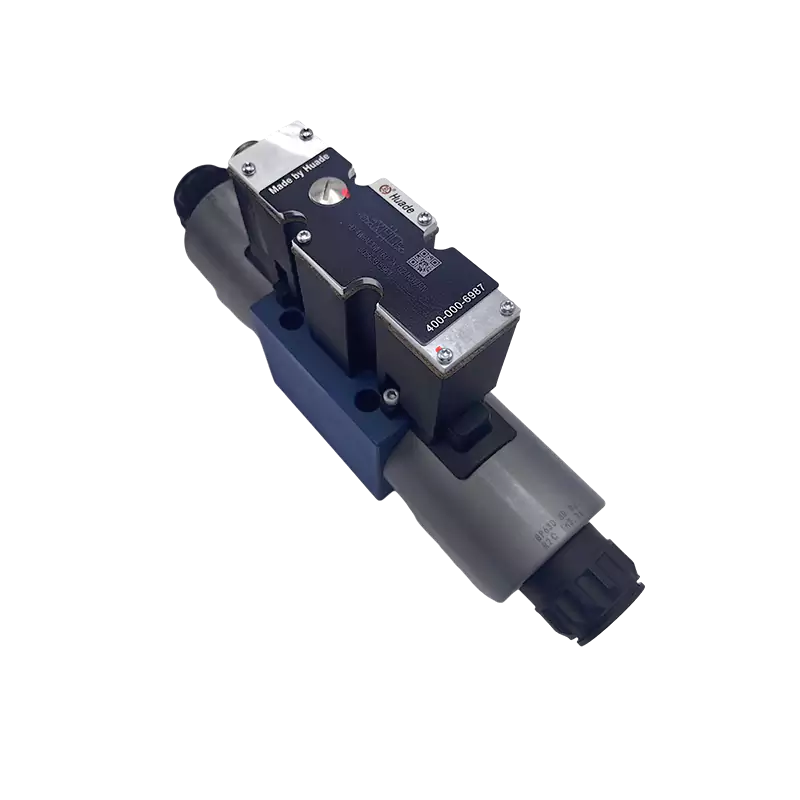

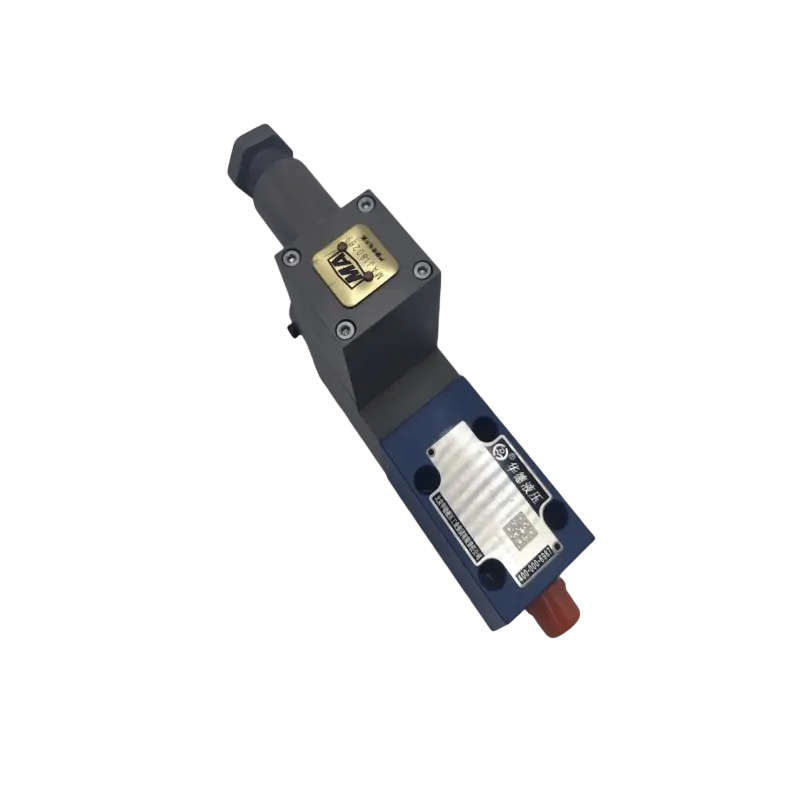

Una valvola limitatrice di pressione diretta utilizza un otturatore o una sfera caricata a molla che si posiziona direttamente contro la porta della valvola. Quando la pressione del sistema supera la forza preimpostata della molla, l'elemento valvola si solleva, consentendo al fluido di bypassare il serbatoio o serbatoio. La pressione di apertura della valvola, il punto in cui inizia ad aprirsi, dipende interamente dalle caratteristiche fisiche della molla e dall'impostazione di regolazione. Questa semplicità meccanica crea tempi di risposta rapidi che rendono le valvole a pressione diretta adatte per applicazioni che richiedono protezione immediata dalla pressione.

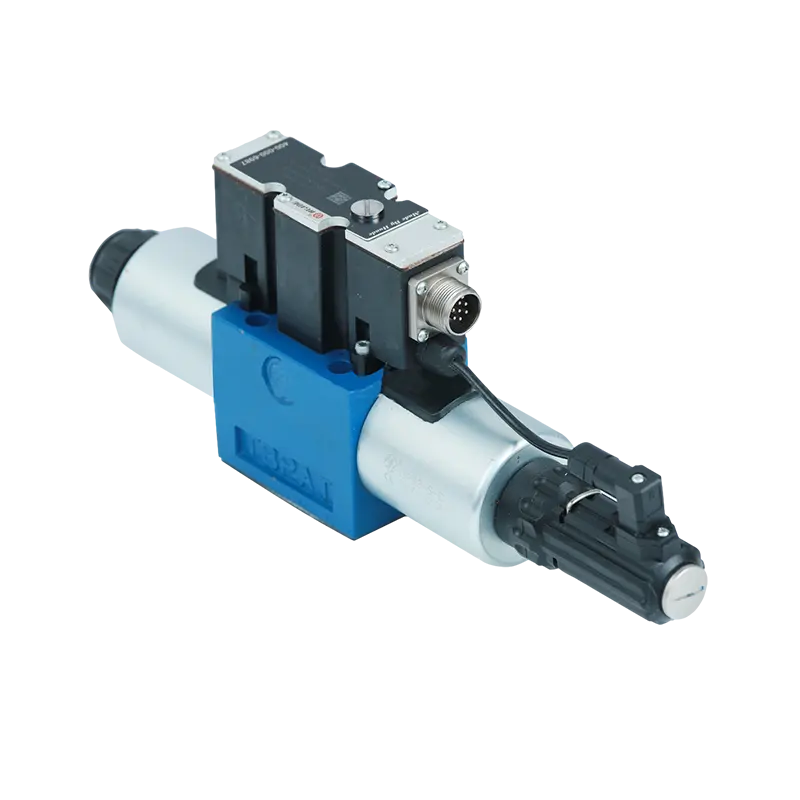

Le valvole di sicurezza pilotate utilizzano un design a due stadi in cui una piccola valvola pilota controlla un elemento della valvola principale più grande. La sezione pilota rileva la pressione del sistema e, quando vengono raggiunti i livelli di soglia, reindirizza la pressione per aprire la valvola principale. Questa attuazione indiretta consente alle valvole pilotate di gestire portate molto più elevate mantenendo impostazioni di pressione relativamente stabili. Tuttavia, lo stadio di controllo aggiuntivo introduce ritardi di risposta che li rendono meno adatti ad applicazioni che richiedono un controllo diretto e immediato della pressione.

| Parametro | Valvola a pressione diretta | Pilotato |

|---|---|---|

| Tempo di risposta | 2-10 millisecondi | ~100 millisecondi |

| Capacità di flusso massima | Fino a 40 GPM (tipico) | Fino a 400+ GPM |

| Override della pressione | 10-25% sopra l'impostazione | 3-10% sopra l'impostazione |

| Stabilità dell'impostazione della pressione | Varia con il flusso | Relativamente costante |

| Costo | Inferiore | Più alto |

Nota critica sulla progettazione: esclusione della pressione

Le valvole a pressione diretta in genere mostranoOverride dal 10 al 25%.. Se la bombola ha una pressione massima di 3000 PSI, l'impostazione di una valvola limitatrice di pressione diretta a 2900 PSI lascia un margine di sicurezza insufficiente. La pressione diretta di picco effettiva potrebbe raggiungere 3190 PSI (2900 + 10%), superando potenzialmente i limiti dei componenti.

Specifiche tecniche che contano

Quando si valutano i componenti a pressione diretta per i sistemi idraulici, alcune specifiche influiscono direttamente sulle prestazioni e sull'affidabilità. Comprendere questi parametri vi aiuta ad abbinare le valvole a pressione diretta ai requisiti effettivi della vostra applicazione piuttosto che limitarvi a scegliere le parti con la valutazione più alta.

Pressione di rotturasegna il punto in cui una valvola limitatrice di pressione diretta inizia per la prima volta ad aprirsi e consente il flusso del fluido. Per una valvola a pressione diretta, ciò si verifica quando la pressione del sistema supera la forza di precarico della molla. In pratica, le tolleranze di produzione indicano che la pressione di rottura effettiva rientra tipicamente entro il ±5% dell'impostazione nominale.

Pressione a flusso totalerappresenta la pressione alla quale la valvola a pressione diretta si apre completamente e raggiunge la sua capacità di flusso nominale. La differenza tra la pressione di cracking e la pressione di pieno flusso costituisce l'override di cui abbiamo discusso in precedenza.

Gravemente contaminato

La pulizia del fluido influisce sulle prestazioni della valvola a pressione diretta più di quanto molti ingegneri si rendano conto. I codici di pulizia ISO 4406 quantificano la contaminazione da particelle. Quando la contaminazione supera gli obiettivi, le particelle si accumulano nelle sedi delle valvole, impedendone la corretta chiusura. Ciò crea uno "scorrimento della pressione", in cui la valvola perde gradualmente a pressioni inferiori al punto di regolazione.

| Codice ISO | Tipo di sistema | Impatto sulle prestazioni della valvola a pressione diretta |

|---|---|---|

| 16/14/11 | Servosistemi ad alta precisione | Ottimale: deriva minima |

| 18/16/13 | Idraulica industriale generale | Accettabile: è necessaria la manutenzione ordinaria |

| 20/18/15 | Attrezzatura mobile | Deriva moderata - maggiore manutenzione |

| 22/20/17+ | Gravemente contaminato | Probabili derive e fallimenti significativi |

Gli effetti della temperatura influenzano anche il comportamento della valvola a pressione diretta. Le molle in acciaio in genere perdono circa lo 0,02% della loro forza per grado Fahrenheit. Una valvola impostata su una pressione diretta di 3000 PSI a 70°F potrebbe effettivamente rompersi a 2910 PSI quando il fluido raggiunge 220°F.

Applicazioni ingegneristiche e progettazione di sistemi

I componenti a pressione diretta trovano le loro applicazioni ottimali in specifiche configurazioni del circuito idraulico. Comprendere dove le valvole a pressione diretta eccellono rispetto a dove i progetti pilotati hanno più senso impedisce sia un'ingegneria eccessiva che una protezione inadeguata.

- Circuiti ausiliari a bassa portata:Una valvola compatta a pressione diretta gestisce questo compito in modo efficiente. Il suo tempo di risposta più rapido fornisce effettivamente una migliore protezione per le piccole pompe.

- Applicazioni a ciclo rapido:Le macchine per lo stampaggio a iniezione e le presse per stampaggio spesso eseguono cicli centinaia di volte all'ora. La risposta da 2 a 10 millisecondi della valvola a pressione diretta rileva e blocca i picchi transitori che le valvole pilotate potrebbero non rilevare.

Tuttavia, i sistemi a pressione diretta mostrano limitazioni nei circuiti ad alto flusso. La caratteristica di override della pressione diventa problematica quando le portate aumentano. I progettisti del sistema devono anche considerare la firma acustica: le valvole a pressione diretta spesso generano più rumore (80-95 dB) rispetto alle versioni pilotate.

Identificazione e risoluzione dei problemi del sistema

Diverse modalità di guasto compaiono ripetutamente nei sistemi che utilizzano il controllo diretto della pressione. Riconoscere tempestivamente questi modelli impedisce che problemi minori si trasformino in costosi tempi di inattività o danni alle apparecchiature.

| Sintomo | Probabile causa | Controllo diagnostico |

|---|---|---|

| La pressione non raggiunge il punto impostato | La valvola si apre prematuramente | Controllare il bloccaggio della regolazione, ispezionare il sedile |

| La pressione supera il setpoint di oltre il 30%. | Tipo/dimensionamento della valvola errato | Verificare la capacità di flusso rispetto al flusso effettivo |

| Aumento graduale della pressione al minimo | Perdita interna | Isolare con manometro all'uscita della pompa |

| Chiacchieramento rumoroso delle valvole | Valvola/pulsazione sottodimensionata | Controllare l'ondulazione della pompa, verificare la potenza nominale |

Chiacchiericcio delle valvoleproduce un caratteristico suono di colpi rapidi. Ciò accade quando la pressione diretta del sistema si trova esattamente nel punto in cui la valvola inizia ad aprirsi. La soluzione prevede la riduzione della pressione diretta del sistema per rimanere al di sotto del punto di rottura o l'aumento del carico per spingere la valvola completamente aperta.

Pratiche di manutenzione per l'affidabilità

La manutenzione sistematica previene la maggior parte dei guasti diretti delle valvole di pressione. Il fondamento di qualsiasi programma di manutenzione inizia con la gestione della qualità dei fluidi.

Elenco di controllo delle migliori pratiche

1. Selezione del filtro:Obiettivo un rating beta di almeno 200 a 10 micron (β10≥200). Ciò mantiene i codici ISO 4406 nell'intervallo 17/15/12.

2. Precisione del misuratore:Utilizzare manometri con una precisione entro l'1% del fondo scala. Un errore del 3% su un sistema da 3000 PSI crea un punto cieco di 90 PSI.

3. Procedura di regolazione:Riscaldare sempre il sistema alla temperatura operativa prima della regolazione. Documentare i "fili esposti" per tenere traccia dell'allentamento delle vibrazioni.

I sistemi idraulici a pressione diretta offrono prestazioni affidabili quando i componenti corrispondono all'applicazione e la manutenzione segue procedure sistematiche. La semplicità dei progetti a pressione diretta offre vantaggi, ma la comprensione della relazione tra forza applicata, area superficiale e pressione risultante guida ogni decisione dalla selezione iniziale fino alla risoluzione dei problemi.