Quando ingegneri e tecnici cercano "quali sono i tre tipi di valvole", sono spesso sorpresi di scoprire che non esiste un'unica risposta universale. La verità è più sfumata di un semplice elenco di tre categorie. La classificazione delle valvole dipende interamente dal contesto operativo, sia che si lavori con sistemi di alimentazione idraulica, tubazioni di processi industriali o integrazione di attuatori meccanici.

Questa complessità non è un bug nella terminologia ingegneristica: è una caratteristica. Diverse discipline industriali hanno sviluppato i propri quadri di classificazione perché danno priorità alle diverse caratteristiche delle valvole. Un progettista di sistemi idraulici si concentra sulle funzioni di controllo, mentre un ingegnere di impianti di processo si preoccupa delle attività di servizio e un tecnico di manutenzione deve comprendere i tipi di movimento meccanico per la selezione degli attuatori e la pianificazione spaziale.

In questa guida completa, esploreremo i tre quadri di classificazione più autorevoli che definiscono i tipi di valvole in diversi contesti ingegneristici. Ogni framework rappresenta una risposta legittima alla domanda dei "tre tipi", supportata da standard di settore e requisiti applicativi reali.

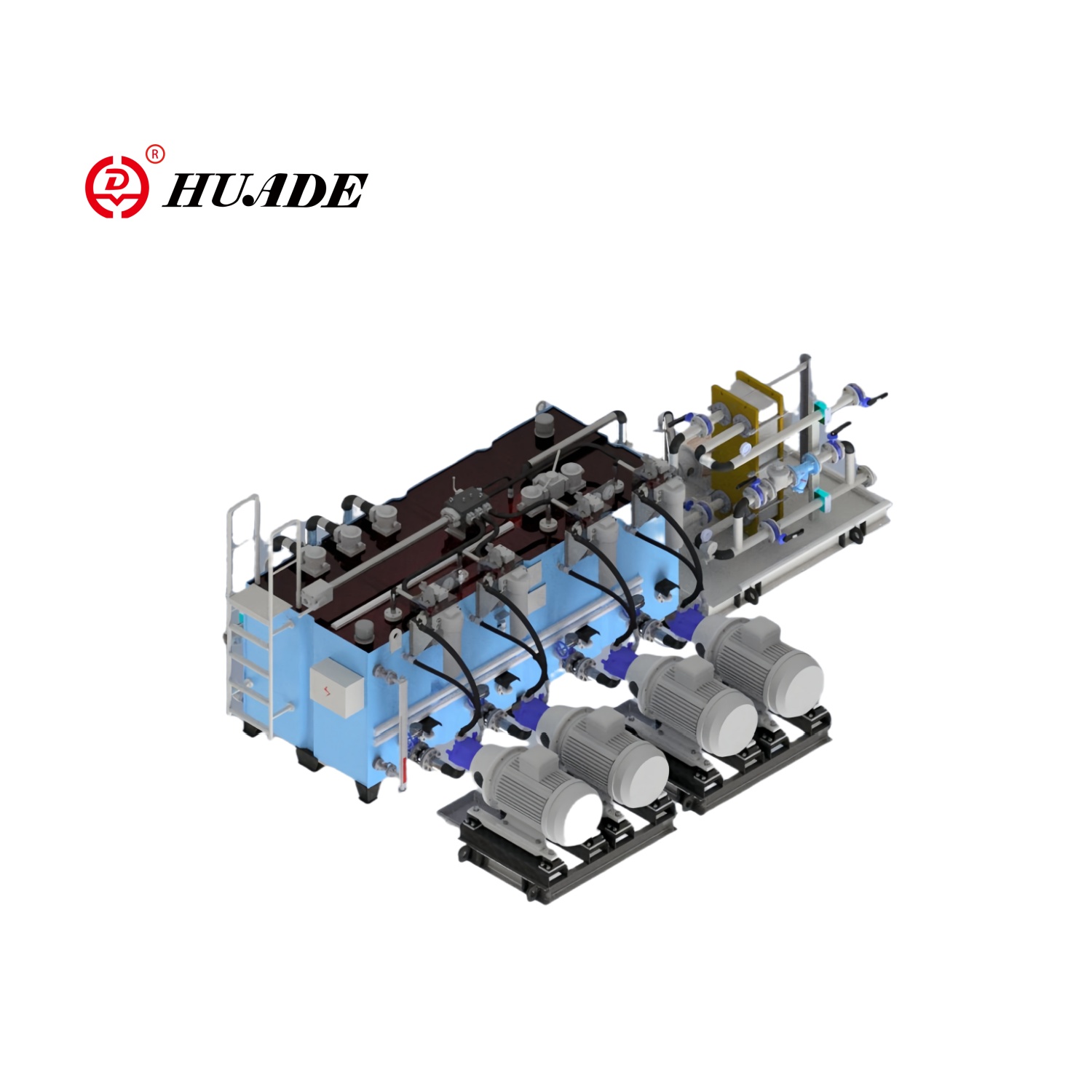

Quadro uno: classificazione funzionale nei sistemi di potenza fluida

Nei sistemi idraulici e pneumatici, le valvole fungono da esecutori logici dei circuiti di trasmissione di potenza. I tre tipi fondamentali di valvole in questo contesto si basano sulla funzione di controllo: valvole di controllo direzionale, valvole di controllo della pressione e valvole di controllo del flusso. Questa classificazione domina l'ingegneria dell'automazione ed è esplicitamente riconosciuta negli standard ISO 1219 (simboli di potenza fluida) e NFPA T3.10.19.

Valvole di controllo direzionale

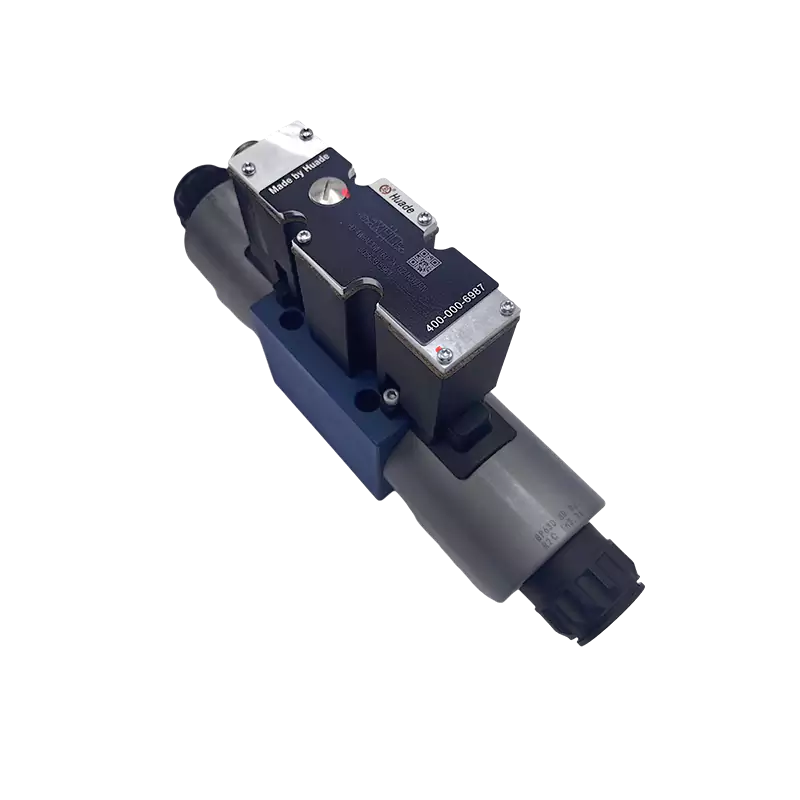

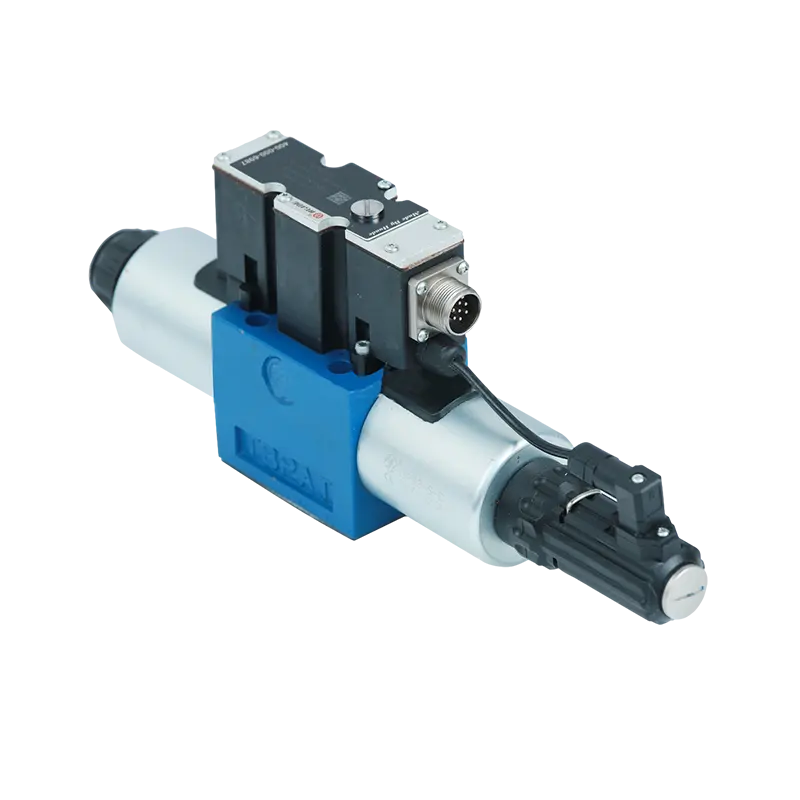

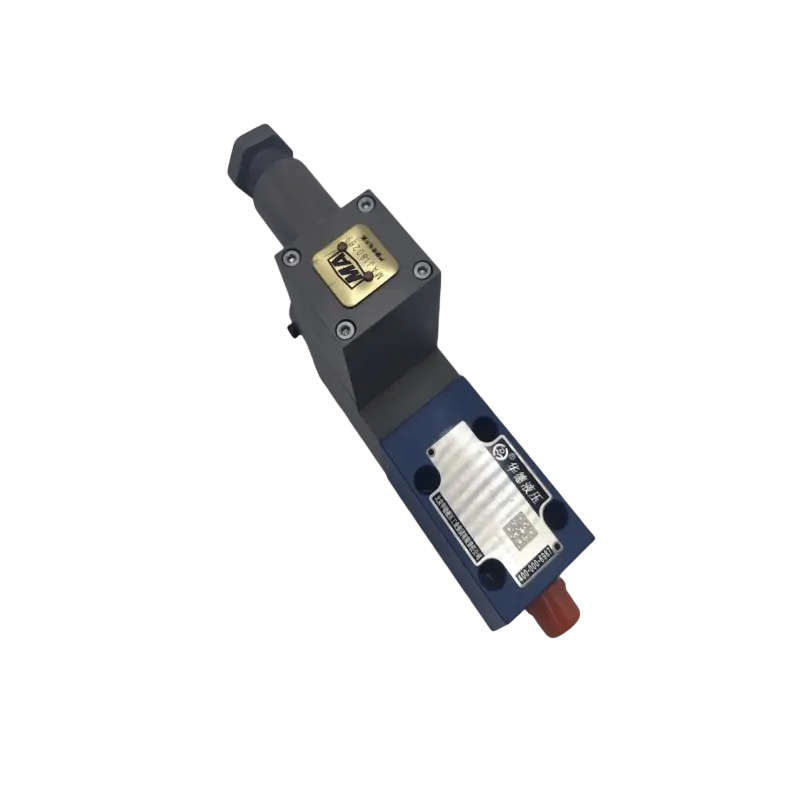

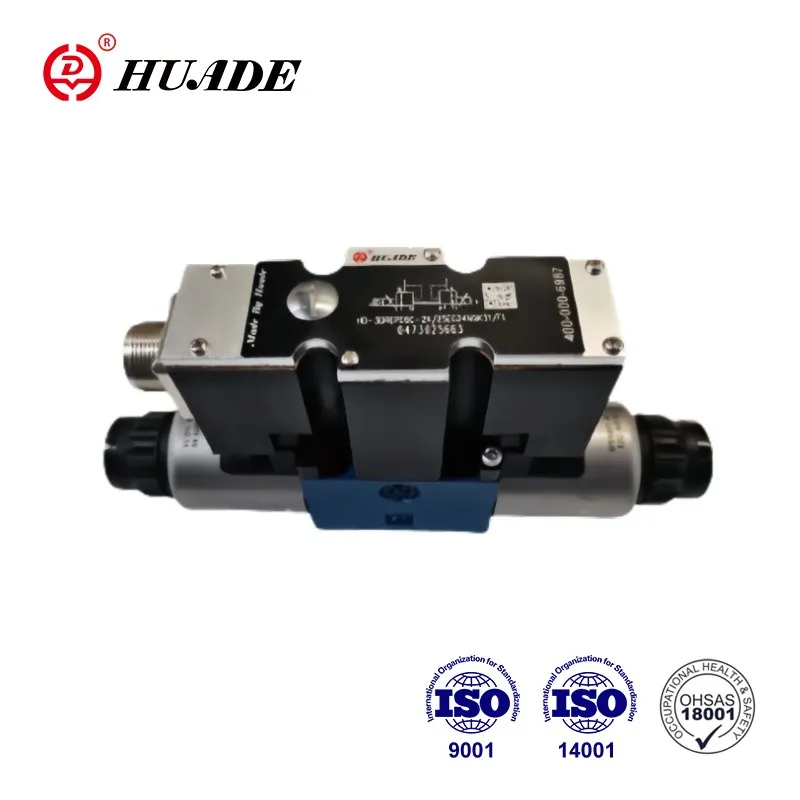

Le valvole di controllo direzionale (DCV) costituiscono il fondamento logico di qualsiasi sistema di potenza fluida. La loro funzione principale è instradare, deviare o bloccare i percorsi del flusso del fluido all'interno di un circuito, determinando così la direzione del movimento di attuatori come cilindri idraulici (estensione, retrazione o mantenimento) o motori idraulici (in senso orario, antiorario o arresto).

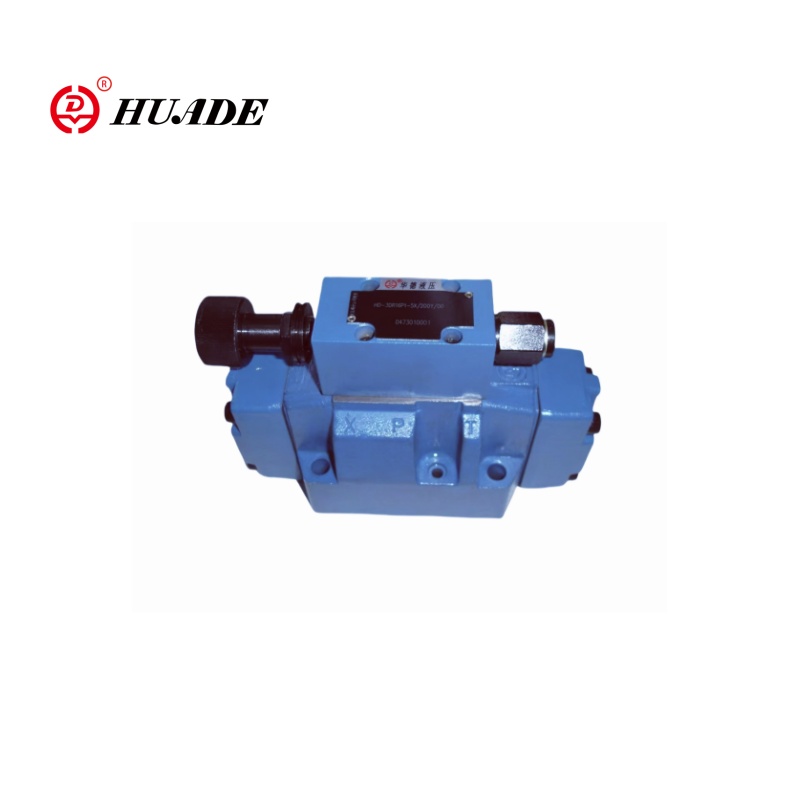

L'architettura interna dei DCV rientra in due filosofie di progettazione dominanti: valvole a spola e valvole a fungo. Le valvole a spola sono costituite da un elemento cilindrico lavorato con precisione (la spola) con terre e scanalature che scorrono all'interno di un foro corrispondente. Quando la bobina si muove assialmente, copre o scopre le porte nel corpo della valvola, reindirizzando i percorsi del fluido. Questo design eccelle nell'implementazione di una logica di commutazione complessa: un singolo corpo valvola può ottenere configurazioni a 4 vie e 3 posizioni o 5 vie e 2 posizioni. Tuttavia, le valvole a spola hanno una caratteristica fisica intrinseca chiamata tenuta del gioco. Per consentire un movimento di scorrimento regolare, è necessario che vi sia un gioco radiale di diversi micrometri tra la bobina e il foro. Ciò crea inevitabili perdite interne (bypass della bobina) sotto pressione, rendendo le valvole a bobina inadatte per il mantenimento del carico a lungo termine senza valvole di ritegno ausiliarie.

Le valvole a otturatore, al contrario, utilizzano un elemento di chiusura mobile (cono, sfera o disco) che preme contro una sede perpendicolare al flusso. Questo crea un sigillo di contatto o un sigillo facciale. Quando è chiuso, la pressione del sistema aiuta effettivamente a premere l'elemento più saldamente contro la sede, ottenendo una tenuta positiva con perdite prossime allo zero. Ciò rende le valvole a otturatore ideali per applicazioni di mantenimento del carico, interruzione di sicurezza e isolamento ad alta pressione. La corsa è generalmente breve, con conseguenti tempi di risposta estremamente rapidi, e l'azione di apertura fornisce un effetto autopulente che conferisce ai design dell'otturatore una tolleranza alla contaminazione superiore rispetto alle bobine.

La specifica dei DCV segue un sistema di notazione standard basato su "vie" (numero di porte del fluido) e "posizioni" (numero di stati stabili della bobina). Una valvola a 4 vie e 3 posizioni (4/3), ad esempio, ha quattro porte — pressione (P), serbatoio (T) e due porte di lavoro (A, B) — e tre posizioni stabili. La condizione centrale delle valvole a 3 posizioni è fondamentale per il comportamento del sistema. Un centro chiuso di tipo O blocca tutte le porte, bloccando gli attuatori in posizione ma provocando un aumento della pressione della pompa. Un centro flottante di tipo H collega A, B e T bloccando P, consentendo all'attuatore di fluttuare liberamente. Un centro tandem di tipo Y collega P e T bloccando A e B, scaricando la pompa nel serbatoio e riducendo la generazione di calore mantenendo il blocco dell'attuatore.

Valvole di controllo della pressione

Nella fisica idraulica, la pressione è uguale alla forza per unità di area ($$P = F/A$$). Pertanto, controllare la pressione del sistema significa essenzialmente controllare la forza di uscita dell'attuatore. Le valvole di controllo della pressione limitano la pressione massima del sistema o regolano la pressione del circuito localizzato per mantenere condizioni operative sicure e raggiungere gli obiettivi di controllo della forza.

La valvola di sicurezza funge da pietra angolare della sicurezza: una valvola normalmente chiusa collegata in parallelo al sistema. Quando la pressione del sistema supera la soglia di forza impostata dalla molla, la valvola si apre e devia il fluido in eccesso nel serbatoio, limitando così la pressione massima del sistema. Ciò previene guasti catastrofici di tubi, guarnizioni e attuatori in condizioni di sovraccarico. Le valvole di sicurezza ad azionamento diretto rispondono rapidamente ma presentano un significativo override della pressione (la differenza tra la pressione di apertura e la pressione di flusso completo). Le valvole di sicurezza pilotate utilizzano una piccola valvola pilota per controllare l'apertura della bobina principale, fornendo una curva caratteristica pressione-flusso più piatta che mantiene una pressione del sistema più stabile su ampi intervalli di portata. I design pilotati facilitano inoltre la regolazione remota della pressione e le funzioni di scarico del sistema.

I riduttori di pressione funzionano secondo un principio fondamentalmente diverso nonostante la somiglianza visiva. Si tratta di valvole normalmente aperte installate in serie all'interno di un circuito. Strozzano il flusso per ridurre la pressione di uscita e utilizzano il feedback della pressione di uscita per mantenere una pressione ridotta costante indipendentemente dalle fluttuazioni della pressione di ingresso. Ciò è essenziale quando un'unica fonte idraulica deve servire più circuiti con requisiti di pressione diversi, ad esempio un sistema principale che richiede 20 MPa (2900 psi) per la forza del cilindro mentre un circuito di bloccaggio ausiliario richiede solo 5 MPa (725 psi).

Le valvole di sequenza controllano l'ordine delle operazioni rimanendo chiuse fino a quando la pressione in ingresso raggiunge un valore impostato, quindi si aprono automaticamente per consentire il flusso ai circuiti a valle. A differenza delle valvole di sicurezza che scaricano il fluido nel serbatoio, le valvole di sequenza dirigono il flusso di uscita verso i circuiti di lavoro e pertanto richiedono in genere una connessione di scarico esterna per gestire le perdite della camera di controllo senza contaminare il segnale della porta di lavoro.

Le valvole di controbilanciamento sono fondamentali per i sistemi di sollevamento e di movimento verticale. Installati nella linea di ritorno di un cilindro, sono impostati su una pressione leggermente superiore a quella creata dal carico per gravità. Generando contropressione, impediscono la caduta libera del carico sotto la forza gravitazionale, garantendo una discesa controllata e fluida. Le moderne valvole di controbilanciamento integrano una valvola di ritegno che consente il libero flusso inverso per le operazioni di sollevamento.

Valvole di controllo del flusso

Le valvole di controllo del flusso regolano il volume del fluido per unità di tempo attraverso la valvola, controllando così la velocità dell'attuatore (velocità di estensione/retrazione del cilindro o velocità di rotazione del motore). L'equazione fondamentale del flusso attraverso un orifizio è$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, dove Q è la portata, A è l'area dell'orifizio e ΔP è la differenza di pressione attraverso l'orifizio.

Il controllo del flusso più semplice è una valvola a spillo, classificata come non compensata. Dall'equazione di cui sopra, il flusso Q dipende non solo dall'area di apertura A ma anche dalla radice quadrata del differenziale di pressione ΔP. Se il carico varia, varia anche il ΔP, causando instabilità della velocità. Per risolvere questo problema fondamentale, le valvole di controllo del flusso con compensazione della pressione incorporano una valvola interna di riduzione della pressione differenziale costante (il compensatore) in serie con l'orifizio di strozzamento. Questo compensatore regola automaticamente la propria apertura in base alla pressione del carico per mantenere un ΔP costante attraverso l'orifizio principale. Con ΔP mantenuto costante, il flusso Q diventa una funzione solo dell'area di apertura A, ottenendo un controllo della velocità costante indipendente dal carico.

Il controllo del flusso più semplice è una valvola a spillo, classificata come non compensata. Dall'equazione di cui sopra, il flusso Q dipende non solo dall'area di apertura A ma anche dalla radice quadrata del differenziale di pressione ΔP. Se il carico varia, varia anche il ΔP, causando instabilità della velocità. Per risolvere questo problema fondamentale, le valvole di controllo del flusso con compensazione della pressione incorporano una valvola interna di riduzione della pressione differenziale costante (il compensatore) in serie con l'orifizio di strozzamento. Questo compensatore regola automaticamente la propria apertura in base alla pressione del carico per mantenere un ΔP costante attraverso l'orifizio principale. Con ΔP mantenuto costante, il flusso Q diventa una funzione solo dell'area di apertura A, ottenendo un controllo della velocità costante indipendente dal carico.

| Tipo di valvola | Funzione primaria | Parametro di controllo | Applicazioni tipiche | Standard chiave |

|---|---|---|---|---|

| Controllo direzionale | Percorrere percorsi fluidi | Direzione del flusso | Sequenza dei cilindri, inversione del motore, circuiti logici | ISO 5599, NFPA T3.6.1 |

| Controllo della pressione | Limitare o regolare la pressione | Pressione del sistema/circuito | Protezione del sistema, controllo della forza, sequenziamento del carico | ISO 4411, SAE J1115 |

| Controllo del flusso | このシンプルだが重要な機能は、さまざまな方法でシステムの整合性を保護します。油圧システムでの意図しない逆流は、ポンプにキャビテーションによる損傷を引き起こしたり、重力による負荷の制御不能な下降を可能にしたり、回路内に圧力スパイクが伝播したりする可能性があります。油圧逆止弁のエンジニアリング仕様では、信頼性、材料強度、および過渡圧力に対する耐性を優先する必要があります。 | Velocità dell'attuatore | Controllo della velocità, sincronizzazione, gestione della velocità di avanzamento | ISO 6263, NFPA T3.9.13 |

Quadro due: classificazione dei compiti di servizio nelle tubazioni di processo

Quando spostiamo il contesto dai circuiti di potenza fluida agli impianti di processo industriale (che comprendono petrolio e gas, lavorazione chimica, trattamento delle acque e produzione di energia), i tre tipi di valvole vengono classificati in base al loro servizio nel sistema di tubazioni. Questo quadro riconosce le valvole di isolamento, le valvole di regolazione e le valvole di non ritorno come la trinità fondamentale. Questa classificazione domina lo sviluppo del P&ID (Piping and Instrumentation Diagram) e si riflette negli standard delle tubazioni come ASME B31.3 e API 600.

Valvole di isolamento

Le valvole di isolamento (chiamate anche valvole di blocco o valvole di intercettazione) sono progettate per consentire il flusso completo o il blocco completo. Funzionano in posizioni completamente aperte o completamente chiuse e non devono mai essere utilizzati per il servizio di strozzamento. Il funzionamento prolungato in posizioni parzialmente aperte fa sì che il fluido ad alta velocità eroda le superfici di tenuta attraverso un fenomeno chiamato trafilatura, distruggendo le prestazioni di tenuta e portando a perdite catastrofiche.

Le valvole a saracinesca rappresentano il classico design di intercettazione lineare. Un disco a forma di cuneo si muove perpendicolarmente alla direzione del flusso per interromperlo. Quando è completamente aperto, il percorso del flusso forma un condotto diretto con una caduta di pressione minima, rendendo le valvole a saracinesca ideali per i servizi in cui la bassa resistenza è fondamentale. Le valvole a saracinesca sono disponibili in due configurazioni di stelo con caratteristiche operative diverse. Le valvole a saracinesca con stelo ascendente (OS&Y—Vite esterna e giogo) hanno filettature esterne che fanno sì che lo stelo si sollevi quando il volantino gira. Ciò fornisce un'indicazione visiva della posizione (lo stelo esteso significa aperto) e mantiene le filettature fuori dal contatto con i fluidi di processo, prevenendo la corrosione. Questi sono standard nei sistemi di protezione antincendio e nelle linee di processo critiche in cui la visibilità della posizione è fondamentale per la sicurezza. Le valvole a saracinesca con stelo non ascendente (NRS) hanno lo stelo che ruota ma non trasla verticalmente, con le filettature interne del dado integrate nel cuneo. Questo design riduce al minimo i requisiti di spazio verticale, rendendoli adatti per condotte interrate o spazi ristretti, ma manca di un'indicazione intuitiva della posizione ed espone le filettature alla corrosione dei mezzi.

Le valvole a saracinesca richiedono un funzionamento multigiro, ovvero un'apertura e una chiusura lente. Sebbene ciò prevenga il colpo d'ariete, li rende inadatti allo spegnimento di emergenza. Le superfici di tenuta sono inoltre soggette a grippaggio (saldatura a freddo di superfici metalliche sotto pressione e attrito).

Le valvole a sfera rappresentano lo standard moderno per l'intercettazione rotativa. Come elemento di chiusura serve una sfera con foro passante. La rotazione di 90 gradi consente di ottenere un funzionamento completamente aperto o completamente chiuso con velocità ed efficienza. Le valvole a sfera a passaggio totale hanno diametri del foro corrispondenti al tubo, con conseguente resistenza al flusso trascurabile. Il meccanismo di tenuta differisce sostanzialmente tra i modelli a sfera flottante e quelli montati su perno. Nelle valvole a sfera flottanti, la sfera è supportata solo dalle sedi e "galleggia" all'interno del corpo. La pressione del mezzo spinge la sfera contro la sede a valle, creando una tenuta ermetica. Questo design funziona per pressioni da basse a medie e diametri piccoli, ma in applicazioni di grande diametro ad alta pressione, la coppia operativa diventa enorme e le sedi si deformano sotto stress. Le valvole a sfera montate su perno fissano meccanicamente la sfera tra i perni superiori e inferiori, impedendone il movimento. La pressione del mezzo spinge le sedi caricate a molla verso la sfera per ottenere la tenuta. Questo design riduce drasticamente la coppia operativa e consente la funzionalità double block and bleed (DBB), rendendolo la scelta API 6D per la trasmissione di tubazioni e applicazioni ad alta pressione.

Valvole di regolazione

Le valvole di regolazione (chiamate anche valvole di controllo o valvole di strozzamento) sono progettate per modulare la resistenza del flusso e quindi controllare la portata, la pressione o la temperatura. A differenza delle valvole di isolamento, devono resistere alle alte velocità, alla turbolenza e alla cavitazione o al lampeggiamento che si verifica durante l'apertura parziale. Non si limitano mai ad aprirsi e chiudersi: vivono nella zona di limitazione.

Le valvole a globo rappresentano il punto di riferimento per il controllo di precisione. Un disco a forma di tappo si muove lungo la linea centrale del flusso. Il percorso del flusso interno forma una forma a S, costringendo il fluido a compiere bruschi cambiamenti di direzione. Questo percorso tortuoso dissipa enormi quantità di energia del fluido, consentendo una modulazione precisa del flusso. Modificando il contorno del disco (lineare, uguale percentuale, apertura rapida), gli ingegneri possono definire le caratteristiche di flusso intrinseche della valvola. Le caratteristiche di ugual percentuale sono più comuni nel controllo di processo perché compensano le variazioni non lineari della caduta di pressione del sistema, mantenendo un guadagno del circuito di controllo relativamente costante lungo l'intero intervallo della corsa. Le valvole a globo offrono un'eccellente precisione di strozzamento e una chiusura ermetica (disco e sede sono accoppiati in contatto parallelo), ma l'elevata resistenza al flusso crea una sostanziale perdita di pressione.

Le valvole a farfalla utilizzano un disco rotante all'interno del flusso di flusso per controllare il flusso. Le tradizionali valvole a farfalla concentriche servono semplici sistemi idrici a bassa pressione, ma le valvole a farfalla eccentriche sono entrate nell'arena del controllo ad alte prestazioni. I modelli a doppio offset hanno l'asse dello stelo sfalsato sia dal centro del disco che dalla linea centrale del tubo. Questo effetto a camma fa sì che il disco si sollevi rapidamente dalla sede all'apertura, riducendo l'attrito e l'usura. I design a triplo offset aggiungono un terzo offset angolare tra l'asse del cono del sedile e la linea centrale del tubo. Ciò consente un funzionamento "senza attrito", consentendo una tenuta dura metallo-metallo che raggiunge zero perdite a tenuta di bolle e resiste a temperature e pressioni estreme. Le valvole a farfalla con sede metallica a triplo offset dominano le applicazioni gravose con vapore e idrocarburi.

La fisica del dimensionamento delle valvole richiede una selezione basata su calcoli. Il coefficiente di flusso ($$C_v$$) definisce i galloni al minuto di acqua a 60°F che scorre attraverso la valvola con una caduta di pressione di 1 psi. Serve come metrica universale della capacità della valvola. La formula di dimensionamento$$C_v = Q\\sqrt{SG/\\Delta P}$$riguarda la portata Q, il peso specifico SG e la caduta di pressione ΔP.

Fondamentale per il servizio con liquidi severi è la comprensione del flashing e della cavitazione. Quando il fluido accelera attraverso la vena contratta della valvola (area minima), la velocità aumenta e la pressione raggiunge il punto più basso. A valle la pressione si ripristina parzialmente. Il lampeggiamento si verifica quando la pressione post-vena contratta non può recuperare al di sopra della pressione di vapore del liquido: il liquido vaporizza permanentemente in un flusso bifase e la miscela vapore-liquido ad alta velocità provoca gravi danni erosivi. La cavitazione si verifica quando la pressione della vena contratta scende al di sotto della pressione di vapore (formando bolle), ma la pressione a valle ritorna al di sopra della pressione di vapore. Le bolle implodono, generando microgetti e onde d'urto localizzati estremi che causano rumore, vibrazioni e vaiolatura dei materiali catastrofici. Il fattore di recupero della pressione ($$F_L$$) caratterizza la resistenza alla cavitazione di una valvola. Le valvole a globo in genere hanno un valore elevato$$F_L$$valori (basso recupero), fornendo una resistenza alla cavitazione superiore rispetto alle valvole a sfera e a farfalla (basso$$F_L$$, recupero elevato).

Valvole di non ritorno

Le valvole di ritegno (valvole di non ritorno) sono dispositivi autoazionanti che si aprono con flusso diretto e si chiudono con flusso inverso. Proteggono principalmente le pompe dai danni dovuti alla rotazione inversa e impediscono il drenaggio del sistema. A differenza di altri tipi di valvole, funzionano senza segnali di controllo esterni: la quantità di moto del fluido e la gravità forniscono la forza di attuazione.

Le valvole di ritegno a battente hanno un disco che ruota attorno a un perno cerniera. Offrono una bassa resistenza al flusso ma sono soggetti a vibrazioni del disco in condizioni di flusso a bassa velocità o pulsante. Nelle applicazioni con rapida inversione del flusso, i controlli oscillanti possono generare colpi d'ariete distruttivi quando il disco si chiude di colpo. Le valvole di ritegno di sollevamento hanno un disco che si muove verticalmente, simile nella costruzione alle valvole a globo. Forniscono una tenuta ermetica e resistono all'alta pressione, ma mostrano un'elevata resistenza al flusso e suscettibilità al blocco dovuto ai detriti. Le valvole di ritegno a disco inclinabile rappresentano la soluzione premium per le grandi stazioni di pompaggio (controllo delle piene, approvvigionamento idrico). L'asse del perno del disco si trova vicino alla superficie di seduta, creando una struttura a profilo alare equilibrata. La corsa breve consente una chiusura estremamente rapida con azione ammortizzante, riducendo drasticamente i picchi di pressione del colpo d'ariete.

| Tipo di valvola | Modalità operativa | Stati di posizione | Capacità di limitazione | Standard primari |

|---|---|---|---|---|

| Isolamento/Blocco | Solo on-off | Completamente aperto o completamente chiuso | Non raccomandato | API 600, API 6D, ASME B16.34 |

| Regolazione/Controllo | Modulante | Qualsiasi posizione nella corsa | Funzione primaria | IEC 60534, ANSI/ISA-75 |

| Non ritorno | Automatico | Autoazionato dal flusso | N/A (controllo binario) | API 594, BS 1868 |

Quadro tre: classificazione del movimento meccanico per l'integrazione dell'attuatore

Il terzo quadro di classificazione principale classifica le valvole in base alla traiettoria del movimento fisico del loro elemento di chiusura. Questa prospettiva è essenziale per la selezione degli attuatori (pneumatici, elettrici, idraulici), la pianificazione del layout spaziale e lo sviluppo della strategia di manutenzione. I tre tipi sono valvole a movimento lineare, valvole a movimento rotatorio e valvole autoazionate.

Valvole a movimento lineare

Le valvole a movimento lineare hanno elementi di chiusura che si muovono in linea retta, perpendicolare o parallela alla direzione del flusso. Esempi rappresentativi includono valvole a saracinesca, valvole a globo, valvole a membrana e valvole a manicotto. Il movimento lineare converte tipicamente la coppia di rotazione in una massiccia spinta lineare attraverso steli filettati, fornendo un'eccellente forza di tenuta (elevata sollecitazione di inserimento dell'unità). La risposta di strozzamento tende ad essere più lineare, adatta per applicazioni di controllo ad alta precisione. Tuttavia, la lunghezza della corsa è generalmente elevata, con conseguente elevata altezza delle valvole (requisiti significativi di altezza libera).

Le valvole a membrana e le valvole a manicotto meritano un'attenzione speciale all'interno dei progetti di valvole lineari a causa della loro caratteristica unica di "isolamento del mezzo". Queste valvole intercettano il flusso comprimendo un diaframma flessibile o un manicotto elastomerico, isolando completamente il meccanismo operativo dal fluido di processo. Ciò fornisce vantaggi fondamentali nelle applicazioni sanitarie (farmaceutiche, alimentari e bevande) dove la prevenzione della contaminazione è fondamentale, e nelle applicazioni con liquami (miniere, acque reflue) dove le particelle abrasive distruggerebbero rapidamente i componenti di finitura metallica. La selezione del materiale del diaframma o del manicotto (PTFE, EPDM, gomma naturale) diventa la considerazione di compatibilità primaria piuttosto che la metallurgia del corpo.

Valvole di movimento rotatorio

Le valvole a movimento rotatorio sono dotate di elementi di chiusura che ruotano attorno a un asse, in genere di 90 gradi, per ottenere la corsa completa. Esempi rappresentativi includono valvole a sfera, valvole a farfalla e valvole a maschio. Questi design offrono struttura compatta, leggerezza e funzionamento veloce. Eccellono nelle installazioni e nelle applicazioni con vincoli di spazio che richiedono un'attuazione rapida. I test di certificazione antincendio secondo API 607 o API 6FA sono comuni per le valvole rotative nel servizio di idrocarburi, verificando che la tenuta di supporto metallo su metallo si attivi se le sedi morbide bruciano durante un evento di incendio.

Il profilo di coppia delle valvole rotative non è costante lungo tutta la corsa. La coppia di picco si verifica all'apertura di apertura (superando l'attrito statico e il differenziale di pressione) e alla fine della chiusura (compressione delle sedi nella sede finale). La coppia a metà corsa è principalmente una coppia fluida dinamica. Il dimensionamento dell'attuatore deve essere basato sulla coppia massima con fattori di sicurezza adeguati, in genere da 1,25 a 1,50 per il servizio normale e fino a 2,00 per le applicazioni di arresto di emergenza. Gli attuatori pneumatici per valvole rotative utilizzano tipicamente meccanismi a pignone e cremagliera o a forcella. I design a glifo producono una curva di uscita della coppia a forma di U che si adatta naturalmente alla coppia elevata ai punti finali caratteristica delle valvole a sfera e a farfalla, con conseguente maggiore efficienza e consentendo dimensioni inferiori dell'attuatore.

Valvole autoazionate

Le valvole autoazionate non richiedono alcuna fonte di alimentazione esterna: elettrica, pneumatica o idraulica. Funzionano esclusivamente utilizzando l'energia all'interno del mezzo di processo stesso. Le valvole di ritegno utilizzano l'energia cinetica del fluido, le valvole di sicurezza e di scarico utilizzano la forza della pressione statica e i regolatori di pressione autoazionati utilizzano il feedback del bilanciamento della pressione. L'assenza di alimentazione esterna rende queste valvole intrinsecamente a prova di guasto per alcune applicazioni critiche.

Tuttavia, le valvole autoazionate presentano caratteristiche di isteresi e zona morta dovute all'equilibrio fisico tra la forza del fluido e la forza della molla meccanica combinata con l'attrito. L'isteresi significa che la pressione di apertura e la pressione di richiusura differiscono: la valvola "ricorda" il suo stato precedente. La banda morta è l'intervallo di ingresso entro il quale non si verifica alcuna modifica dell'uscita. Una zona morta eccessiva provoca instabilità del controllo, mentre un'isteresi adeguata (come lo scarico nelle valvole di sicurezza, ovvero la differenza tra la pressione impostata e la pressione di riposizionamento) è necessaria per evitare vibrazioni della valvola (cicli rapidi che danneggiano le sedi e creano pericolose oscillazioni di pressione). Standard come ASME Sezione VIII Divisione 1 (codice delle caldaie e dei recipienti a pressione) impongono requisiti prestazionali specifici per i dispositivi di sicurezza e di scarico autoazionati.

| Tipo di movimento | Caratteristica del tratto | Attuatori tipici | Requisiti di spazio | Velocità di risposta |

|---|---|---|---|---|

| Movimento lineare | Corsa lunga, spinta elevata | Cilindro a pistone, motore elettrico + vite | Alta verticale (headroom) | Da lento a moderato |

| Movimento rotatorio | Quarto di giro (90°) | Pignone a cremagliera, forcella scozzese, quarto di giro elettrico | Verticale basso, radiale moderato | Veloce |

| Autoazionato | Variabile (guidato dai media) | Nessuno (molla/peso integrati) | Minimo (nessun attuatore) | Dipende dal design |

Scegliere il giusto quadro di classificazione per la tua applicazione

Capire quale di questi tre framework applicare dipende dal contesto ingegneristico specifico e dalle priorità decisionali. Se stai progettando una cella di produzione automatizzata con cilindri idraulici e hai bisogno di programmare sequenze di movimento, la classificazione funzionale della potenza fluida (direzione, pressione, flusso) fornisce la struttura logica di cui hai bisogno. I tuoi schemi circuitali utilizzeranno simboli ISO 1219 che corrispondono direttamente a queste categorie funzionali e il tuo approccio alla risoluzione dei problemi si concentrerà su quale funzione di controllo non ha funzionato.

Se stai allestendo un impianto di processo chimico o una raffineria e stai sviluppando P&ID, la classificazione dei compiti di servizio (isolamento, regolamentazione, non ritorno) è in linea con il modo in cui gli ingegneri di processo pensano al controllo del flusso di materiali. I documenti relativi alla pianificazione delle valvole classificheranno le valvole in base al servizio e le specifiche dei materiali (API 6D per valvole a sfera per tubazioni, IEC 60534 per valvole di controllo, API 594 per valvole di ritegno) seguono naturalmente questo quadro. La distinzione è importante per l'approvvigionamento: una valvola a sfera per servizio di isolamento può avere materiale del trim, classe di perdita della sede e dimensioni dell'attuatore diversi rispetto a una valvola a sfera per servizio di strozzamento di dimensioni identiche.

Se sei un tecnico della manutenzione meccanica che pianifica la sostituzione di una valvola in una sala macchine congestionata o stai selezionando pacchetti di attuazione, la classificazione del movimento meccanico (lineare, rotativo, autoattuato) guida le tue decisioni pratiche. È necessario sapere se si dispone di spazio verticale per uno stelo ascendente, se lo schema di montaggio dell'attuatore esistente è adatto alle valvole rotanti a quarto di giro e se è possibile accedere alla valvola durante il funzionamento. Questa classificazione influisce anche sulla strategia di inventario dei pezzi di ricambio: gli steli e le baderne delle valvole a movimento lineare presentano modelli di usura e procedure di sostituzione diversi rispetto ai cuscinetti e alle sedi delle valvole rotative.

La realtà è che gli ingegneri esperti si muovono in modo fluido tra questi framework a seconda della domanda a cui viene data risposta. Una valvola di controllo in una raffineria potrebbe essere descritta contemporaneamente come una valvola di controllo del flusso (funzione di potenza del fluido), una valvola di regolazione (servizio di processo) e una valvola di movimento lineare (implementazione meccanica). Ciascuna descrizione è corretta nel suo contesto e ciascuna fornisce informazioni diverse sul processo decisionale. La chiave è riconoscere che la classificazione delle valvole non è una tassonomia rigida ma piuttosto un insieme di prospettive flessibili.

I moderni standard per le valvole spesso collegano più strutture. Ad esempio, la norma IEC 60534 riguarda le valvole di controllo e affronta sia i requisiti funzionali (caratteristiche del flusso, rangeability) che considerazioni meccaniche (attacco dell'attuatore, design dello stelo). L'API 6D copre le valvole delle tubazioni e specifica le prestazioni di servizio (classi di isolamento e strozzamento), descrivendo nel dettaglio anche le caratteristiche meccaniche (stelo ascendente rispetto a stelo non ascendente, requisiti di montaggio del perno). Questa integrazione trasversale riflette il modo in cui i progetti di ingegneria reale richiedono una comprensione olistica piuttosto che una conoscenza categorica isolata.

Conclusione: il contesto determina la classificazione

Quando qualcuno chiede “quali sono i tre tipi di valvole”, la risposta tecnicamente corretta inizia con una domanda: tre tipi secondo quale sistema di classificazione? La risposta dell'ingegnere oleodinamico (controllo direzionale, controllo della pressione e controllo del flusso) è perfettamente valida nei contesti di automazione idraulica e pneumatica. La risposta dell'ingegnere di processo (isolamento, regolamentazione e non ritorno) descrive accuratamente le mansioni del servizio di tubazioni industriali. La risposta dell'ingegnere meccanico (movimento lineare, movimento rotatorio e autoazionato) classifica correttamente l'implementazione fisica e le interfacce dell'attuatore.

Questa molteplicità di risposte valide non è un fallimento della standardizzazione ma piuttosto un riflesso della profondità e dell'ampiezza dell'ingegneria delle valvole. Le valvole operano all'intersezione tra meccanica dei fluidi, scienza dei materiali, progettazione meccanica e teoria del controllo. Diverse discipline tecniche sviluppano naturalmente sistemi di classificazione che si allineano con i loro approcci alla risoluzione dei problemi e alle priorità decisionali.

Per gli ingegneri che lavorano in diverse discipline, come quelli che progettano sistemi di controllo di processo integrati o gestiscono programmi di affidabilità delle risorse a livello di impianto, la comprensione di tutti e tre i framework offre un vantaggio strategico. Consente una comunicazione efficace con specialisti di diversa estrazione, supporta decisioni più informate sulla selezione delle apparecchiature e facilita un'analisi dei guasti più completa. Quando una valvola si guasta, chiedersi se ha fallito nella sua funzione di controllo direzionale, nel suo servizio di isolamento o nella sua attuazione meccanica rivela diversi aspetti della causa principale e guida diverse azioni correttive.

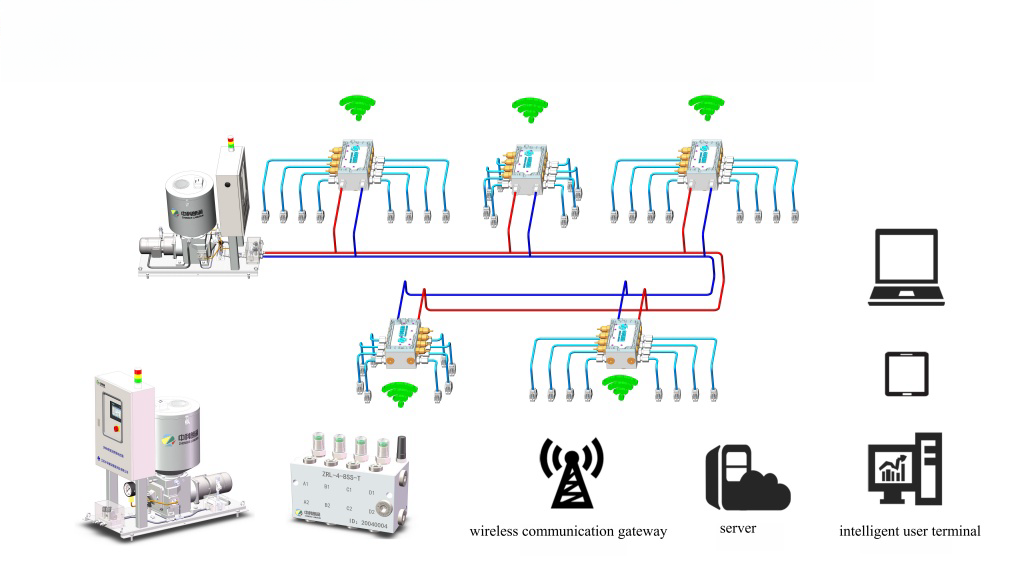

Man mano che la tecnologia delle valvole avanza con posizionatori digitali, monitoraggio wireless e algoritmi di manutenzione predittiva, questi quadri di classificazione fondamentali rimangono rilevanti. Una valvola intelligente con diagnostica integrata svolge comunque un ruolo funzionale (controllo della pressione), svolge un compito di processo (strozzatura) e funziona attraverso una modalità di movimento meccanico (rotativa). Il livello di intelligenza digitale migliora le prestazioni e l'affidabilità ma non sostituisce la necessità di comprendere queste categorizzazioni fondamentali. Che tu stia specificando valvole per un nuovo impianto, risolvendo un problema in un sistema difettoso o ottimizzando un impianto esistente, la chiarezza su quale tipo di classificazione è importante nel tuo contesto specifico è il primo passo verso l'eccellenza ingegneristica.