La scelta della valvola idraulica giusta può creare o distruggere il tuo sistema di potenza fluida. Se ti è mai capitato di trovarti davanti a un catalogo di valvole chiedendoti se hai bisogno di una valvola a 2 o 3 vie, non sei il solo. Questi due tipi di valvole hanno scopi fondamentalmente diversi nei circuiti idraulici e comprenderne le differenze farà risparmiare tempo, denaro e potenziali guasti al sistema.

La risposta di base è semplice: una valvola a 2 vie ha due porte e controlla se il fluido scorre o si ferma (funzione on/off), mentre una valvola a 3 vie ha tre porte e controlla dove scorre il fluido (funzione direzionale). Ma questa semplice distinzione nasconde importanti dettagli tecnici che determinano quale valvola appartiene alla vostra applicazione.

Comprensione delle valvole di controllo direzionale nei sistemi idraulici

Le valvole di controllo direzionale funzionano come controller logici dei sistemi idraulici. Determinano quando l'olio idraulico inizia a muoversi, quando si ferma e quale percorso segue attraverso il circuito. Gli ingegneri spesso chiamano questi componenti valvole di commutazione perché modificano lo stato dei percorsi del flusso del fluido.

L'industria idraulica utilizza un sistema di denominazione standardizzato basato sugli standard ISO. Vedrai le valvole etichettate con un formato X/Y, dove X rappresenta il numero di porte funzionanti e Y rappresenta il numero di posizioni. Ad esempio, una valvola 4/3 ha quattro porte di lavoro e tre posizioni. Questo sistema di notazione esclude le porte di controllo come le connessioni del segnale pilota, contando solo le porte che gestiscono il flusso del fluido principale.

Il conteggio della posizione (Y) definisce quanti modelli di connessione di flusso stabile può fornire la valvola. Una semplice valvola 2/2 offre un controllo on/off di base. Una valvola 3/2 introduce la capacità di deviazione del fluido. La valvola 4/3 ampiamente utilizzata gestisce cilindri a doppio effetto con una posizione centrale dedicata. Passando da 2/2 a 3/2 a 4/3, si aggiungono livelli di complessità di controllo che soddisfano requisiti di sistema sempre più sofisticati.

Valvole idrauliche a 2 vie: isolamento e controllo del flusso lineare

Una valvola a 2 vie funziona come una semplice saracinesca per il fluido. Immagina una porta che si apre o si chiude per consentire o bloccare il flusso attraverso un unico percorso. Questa valvola ha una connessione di ingresso e una connessione di uscita, creando un percorso di flusso diretto quando è aperta e un blocco completo quando è chiusa.

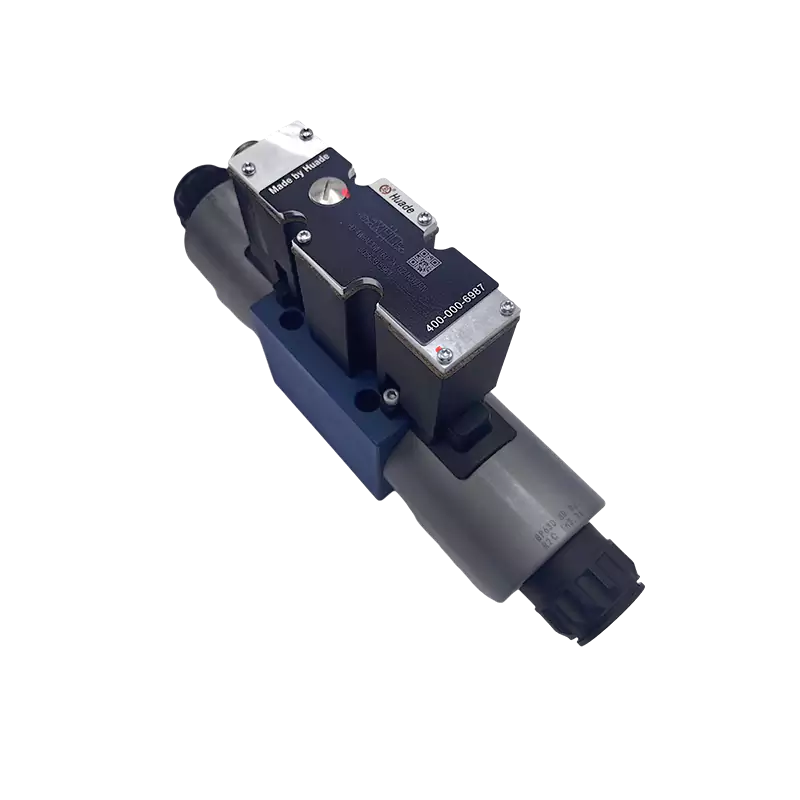

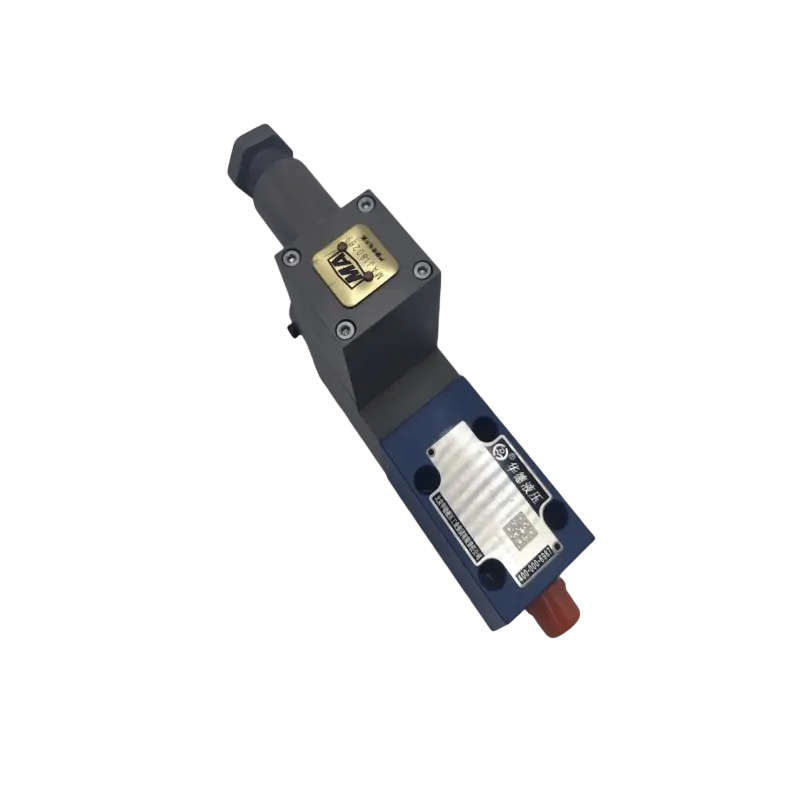

La maggior parte delle valvole a 2 vie utilizza l'attuazione del solenoide per il controllo elettromeccanico. L'elemento mobile (tipicamente un otturatore o una bobina) si sposta tra due posizioni: completamente aperto o completamente chiuso. Non c'è via di mezzo nel funzionamento di base della valvola a 2 vie.

Lo stato predefinito di una valvola a 2 vie è importante per la sicurezza del sistema. Le valvole normalmente chiuse (NC) bloccano il flusso quando sono diseccitate e richiedono alimentazione per aprirsi. Questa configurazione domina le applicazioni di isolamento critiche per la sicurezza. In caso di interruzione dell'alimentazione elettrica, una valvola NC si chiude automaticamente, impedendo il flusso incontrollato del fluido o il movimento inaspettato dell'attuatore. Questa caratteristica di sicurezza rende le valvole NC la scelta predefinita per i punti di isolamento.

Le valvole normalmente aperte (NO) funzionano in modo opposto, consentendo il flusso quando diseccitate e richiedendo energia per chiudersi. Gli ingegneri selezionano le valvole NO meno frequentemente, tipicamente in applicazioni in cui il mantenimento del flusso durante la perdita di potenza è la condizione più sicura.

Le applicazioni principali delle valvole a 2 vie includono funzioni di isolamento, scarico, dosaggio e miscelazione. Un caso speciale è la valvola di ritegno, che è essenzialmente una valvola 2/2 azionata passivamente dalla pressione di linea. Le valvole di ritegno consentono il flusso libero in una direzione bloccando al contempo il flusso inverso, proteggendo le pompe e mantenendo la pressione in rami del circuito specifici.

Quando si seleziona una valvola a 2 vie, gli ingegneri si concentrano sulla portata massima (misurata in galloni al minuto o litri al minuto) e sulla pressione di esercizio massima (misurata in PSI o bar). Poiché queste valvole spesso gestiscono l'isolamento a portate elevate, è fondamentale ridurre al minimo la caduta di pressione attraverso la valvola aperta. Questo requisito spinge molti progetti a 2 vie verso la costruzione ad otturatore, che fornisce la più ampia area di flusso interno con una restrizione minima.

Tuttavia, le valvole a 2 vie presentano un limite intrinseco: non possono gestire il ritorno del fluido al serbatoio senza un aiuto esterno. Se si utilizza una valvola a 2 vie per controllare un cilindro a semplice effetto, è necessario aggiungere una valvola di scarico o scarico separata al fluido di scarico. Questa limitazione rende la valvola a 3 vie una soluzione più integrata per il controllo dell'attuatore.

Valvole idrauliche a 3 vie: controllo direzionale e gestione degli attuatori

L'aggiunta di una terza porta trasforma una valvola da un semplice cancello in un regolatore del traffico. Una valvola a 3 vie presenta tre porte specializzate: pressione (P), lavoro (A) e serbatoio (T). La convenzione di denominazione ISO identifica queste valvole come 3/2 (tre porte, due posizioni), il che significa che la valvola fornisce due modelli distinti di connessione del flusso.

Il vantaggio fondamentale delle valvole a 3 vie risiede nella gestione della destinazione del fluido. Queste valvole svolgono tre funzioni critiche: deviazione (instradamento di un singolo ingresso verso una delle due destinazioni), selezione (scegliendo tra due ingressi pressurizzati per alimentare un unico sistema a valle) e miscelazione (combinando due ingressi di fluido in un flusso di uscita combinato).

L'applicazione più comune per le valvole di controllo direzionali 3/2 è la gestione di cilindri idraulici a semplice effetto. Questi cilindri si affidano alla pressione idraulica per estendersi in una direzione e utilizzano una molla interna o un carico esterno per ritrarsi. La valvola a 3 vie coordina entrambe le azioni attraverso le sue due posizioni.

Nella posizione di estensione, la bobina della valvola si sposta per collegare P ad A isolando T. La pressione si accumula nella camera del cilindro, superando la molla o la forza di carico per spostare il pistone verso l'esterno. Quando la valvola ritorna nella sua posizione di ripristino (tipicamente con ritorno a molla), collega A a T isolando P. La pressione della camera del cilindro viene scaricata attraverso la porta T verso il serbatoio, consentendo alla molla o all'energia potenziale del carico di spingere indietro il pistone mentre sposta il fluido nel serbatoio.

Questo controllo integrato di alimentazione e scarico è ciò che separa una valvola a 3 vie da due valvole a 2 vie separate in serie. L'attivazione affidabile del percorso da A a T nella posizione di ripristino della valvola è il requisito funzionale decisivo. Senza questo percorso di scarico, il meccanismo di retrazione non può funzionare, indipendentemente dalla forza della molla. La valvola a 3 vie garantisce che l'attuatore possa tornare in modo sicuro e rapido alla sua posizione iniziale in tutte le condizioni.

Sebbene le valvole di controllo direzionale ad alta pressione utilizzino tipicamente la struttura a bobina, la funzionalità a 3 vie può essere ottenuta anche attraverso design rotanti con porta a L o porta a T. Queste strutture sono particolarmente adatte per gestire il comportamento di miscelazione e deviazione nei percorsi dei fluidi.

Dal punto di vista del sistema, una valvola a 3 vie combina le funzioni di due valvole di isolamento 2/2 separate in un unico componente, gestendo sia l'alimentazione che il ritorno del fluido attraverso un unico segnale di controllo. Questa integrazione strutturale migliora il rapporto costo-efficacia e semplifica l'impianto idraulico rispetto all'utilizzo di più valvole a 2 vie per la deviazione o il controllo a semplice effetto.

Confronto diretto: differenze chiave tra valvole a 2 e 3 vie

La distinzione tra questi tipi di valvole si estende oltre il numero di porte fino a differenze fondamentali nella topologia di controllo e nella capacità di gestione dei fluidi.

| Caratteristica | Valvola a 2 vie (2/2) | Valvola a 3 vie (3/2) |

|---|---|---|

| Funzione principale | Isolamento ON/OFF; avvio/arresto del controllo del flusso | Deviazione, selezione, mescolanza; controllo dell'attuatore |

| Numero di porte | 2 (ingresso generico P₁ / uscita P₂) | 3 (pressione P, lavoro A, serbatoio T) |

| Tipo di controllo | Controllo dell'esistenza del flusso (il fluido scorre?) | Controllo della direzione del flusso (dove va il fluido?) |

| Applicazione standard | Isolamento linee, riempimento/svuotamento serbatoi, contabilizzazione | Cilindri a semplice effetto (ritorno a molla) |

| Gestione dei fluidi | Controllo del flusso lineare unidirezionale | Reindirizzamento attivo del fluido e selezione del percorso |

| Meccanismo di sicurezza | Spegnimento normalmente normalmente chiuso (NC). | Dipende dall'attuatore (percorso A→T solitamente con ripristino a molla predefinito) |

| Complessità del sistema | Semplice, meno componenti | Maggiore integrazione, sostituisce più valvole a 2 vie |

| Costo | Costoo iniziale inferiore | Costoo più elevato ma valore migliore per le applicazioni di deviazione |

| Installazione | Installazione più semplice | Requisiti idraulici più complessi |

| Caduta di pressione | Generalmente più basso quando aperto | Potrebbe essere maggiore a causa della complessità del percorso del flusso interno |

L'aggiunta di una terza porta trasforma una valvola da un semplice cancello in un regolatore del traffico. Una valvola a 3 vie presenta tre porte specializzate: pressione (P), lavoro (A) e serbatoio (T). La convenzione di denominazione ISO identifica queste valvole come 3/2 (tre porte, due posizioni), il che significa che la valvola fornisce due modelli distinti di connessione del flusso.

Per le applicazioni che richiedono il reindirizzamento del fluido, come circuiti di bypass o controllo di attuatori, una singola valvola a 3 vie offre in genere vantaggi economici ed efficienza di spazio superiori rispetto all'utilizzo di due o più valvole di isolamento a 2 vie. Alcune valvole multiuso a 3 vie possono anche funzionare temporaneamente come valvole a 2 vie tappando la terza porta inutilizzata, semplificando l'inventario dei pezzi di ricambio e la logistica della manutenzione.

Lo standard ISO 1219-1 fornisce simboli universali per i sistemi di potenza fluida. I simboli grafici comunicano immediatamente le differenze funzionali. Un simbolo 2/2 mostra una linea retta (aperta) o una linea bloccata (chiusa). Un simbolo 3/2 deve visualizzare due diagrammi completi del percorso del flusso interno all'interno delle sue due caselle di posizione, confermando la sua capacità di reindirizzamento con percorsi come P→A e A→T visibili.

Che si tratti di 2/2 o 3/2, i simboli dell'attuatore (ritorno a molla, controllo del solenoide, funzionamento della leva) si attaccano ai lati delle caselle di posizione per indicare il metodo di attivazione. Per le valvole a 3 vie, la designazione specifica delle porte P, A e T è obbligatoria nell'ingegneria della potenza fluida. L'inversione delle connessioni P e T potrebbe danneggiare la pompa o sovrapressurizzare il serbatoio, evidenziando la specificità direzionale critica nel design a 3 vie. Al contrario, poiché le valvole a 2 vie eseguono l'isolamento, le loro porte P₁ e P₂ sono generalmente universali e l'inversione del flusso è generalmente consentita o irrilevante per la funzione di intercettazione.

Strutture interne delle valvole: design a otturatore e a bobina

La costruzione fisica di una valvola (otturatore o spola) ne determina le caratteristiche prestazionali, tra cui perdite, velocità e capacità di mantenimento della pressione. Strutture diverse sono più adatte alle funzioni a 2 o 3 vie.

Le valvole a fungo si basano su un elemento di tenuta (disco o cono) che preme saldamente contro la sede della valvola per formare una barriera quasi perfetta. Questa costruzione fornisce un'eccellente integrità di tenuta, rendendo le valvole a otturatore ideali per applicazioni che richiedono il mantenimento della pressione o l'isolamento assoluto. I tassi di perdita interna nelle valvole a fungo sono estremamente bassi. La corsa breve e la minima ostruzione del fluido conferiscono alle valvole a otturatore tempi di risposta rapidi e la capacità di gestire portate elevate.

I design a fungo in genere forniscono un crossover chiuso, il che significa che durante la commutazione non vi è alcuna interazione momentanea o apertura simultanea tra i percorsi del fluido. Questa caratteristica è fondamentale per le applicazioni che richiedono un controllo preciso. Tuttavia, le valvole a fungo sono generalmente sbilanciate. La pressione in ingresso favorisce la tenuta, ma se la pressione di alimentazione viene rimossa, la pressione a valle potrebbe causare l'apertura della valvola. Ciò rende le valvole a otturatore inadatte per applicazioni che richiedono il mantenimento a lungo termine della pressione a valle. Inoltre, poiché devono superare la tensione della molla e la pressione del fluido, le valvole a fungo richiedono in genere una forza di attuazione maggiore per avviare il movimento.

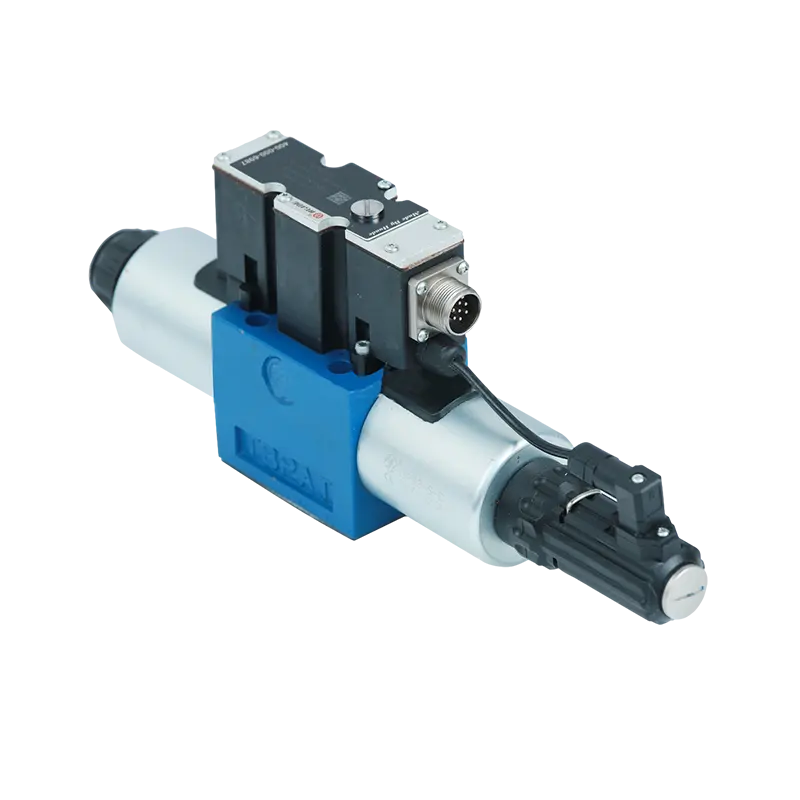

Le valvole a spola sono costituite da un albero con più terreni di tenuta (pistoni) che si muovono assialmente all'interno di un corpo valvola. La tenuta si basa su tolleranze di produzione precise e guarnizioni dinamiche come gli O-ring. La costruzione della bobina è intrinsecamente progettata per gestire più connessioni contemporaneamente, rendendola il requisito strutturale per l'implementazione di funzioni di sistema a 3 vie (P, A, T) e più complesse 4/3 o 5/2.

Le valvole a spola forniscono tempi di risposta costanti e sono più adatte delle valvole a fungo per mantenere la pressione a valle. Tuttavia, a causa della necessità di gestire simultaneamente connessioni e isolamenti tra più porte, le valvole a spola presentano perdite interne intrinseche nei punti di appoggio della spola (piccole quantità di fluido che passano tra lo stantuffo della spola e il foro del corpo). Rispetto alla tenuta positiva delle valvole a fungo, le valvole a spola presentano generalmente tassi di perdita interni più elevati.

Il tasso di perdita interna più elevato delle valvole a spola significa che la pompa deve funzionare continuamente per mantenere la pressione, sprecando energia e generando calore in eccesso nel serbatoio. Per applicazioni semplici che richiedono un isolamento a lungo termine (funzione a 2 vie), la chiusura superiore e senza perdite delle valvole a fungo rappresenta un significativo vantaggio in termini di efficienza energetica. Le valvole a fungo richiedono una forza di attuazione maggiore per superare il differenziale di pressione che favorisce la tenuta, mentre i design della bobina utilizzati nei sistemi a 3 vie e 4/3 in genere incorporano funzioni di bilanciamento della pressione per ridurre al minimo la forza di commutazione richiesta, garantendo prestazioni costanti indipendentemente dalle fluttuazioni di pressione del sistema.

| Parametro di progettazione | Struttura a fungo (favori 2/2) | Struttura a bobina (favorisce 3/2 e superiori) |

|---|---|---|

| Complessità del flusso | Controllo semplice e lineare | Gestione complessa e multipercorso |

| Tasso di perdita interna | Molto basso (ottima tenuta) | Superiore (guarnizioni dinamiche del pistone) |

| Risposta dinamica | Veloce (corsa breve) | Coerente (corsa prevedibile) |

| Stato di transizione | Crossover chiuso (garantisce precisione) | Crossover aperto (richiesto per il trasferimento del fluido) |

| Forza di attuazione | Alto (deve superare la pressione assistita) | Moderato/equilibrato (migliore consistenza) |

La bassa perdita è fondamentale per il ruolo di isolamento delle valvole a 2 vie. Le valvole a fungo sono più adatte per funzioni di arresto improvvise e critiche. Il sistema a 3 vie richiede un breve stato di transizione per gestire il trasferimento dei fluidi tra le porte, che i progetti della bobina si adattano naturalmente. Una forza di attuazione elevata è adatta per un isolamento a 2 vie dedicato, ma non è adatta per un controllo direzionale complesso. Il design della bobina consente l'allineamento di tre porte indipendenti (P, A, T) in due stati all'interno di un singolo elemento.

Selezionare la valvola giusta: linee guida per l'applicazione

La scelta della valvola ottimale richiede la valutazione di fattori che vanno oltre il semplice conteggio delle porte e della posizione. Gli ingegneri devono valutare la portata massima, la pressione di esercizio massima, i requisiti del percorso del fluido e il metodo di attuazione.

Prestare attenzione ai limiti di pressione, che spesso differiscono da un porto all'altro. Ad esempio, la pressione nominale della porta di ritorno (T) è generalmente molto inferiore rispetto alle porte di lavoro (A/B) o di pressione (P). Nelle specifiche di un produttore, la pressione operativa massima della porta P è 3.625 PSI mentre la pressione massima della porta T è di soli 725 PSI. Ignorare queste differenze può causare guasti al sistema o creare condizioni pericolose.

La corretta integrazione del sistema si basa su connessioni di porte standardizzate come le porte O-ring SAE per garantire tenute robuste e prive di perdite e prevenire ostruzioni. Utilizzare in modo coerente la nomenclatura delle porte standard: P per l'alimentazione della pressione, T per il ritorno del serbatoio e A/B per le porte di lavoro collegate agli attuatori.

Scegliere valvole a 2 vie (preferibilmente con struttura a otturatore) per punti di isolamento critici, funzioni di arresto di sicurezza o quando perdite interne estremamente basse e tempi di risposta rapidi sono requisiti non negoziabili. La valvola a 2 vie è un elemento fondamentale di controllo del flusso lineare il cui vantaggio risiede nella semplicità, affidabilità e forte tenuta.

Scegli valvole a 3 vie (preferibilmente con costruzione a bobina) per controllare attuatori idraulici a singolo effetto, deviare percorsi di fluido o sistemi che richiedono la selezione/miscelazione dei flussi in ingresso. La funzione di controllo P-A-T integrata è un requisito fondamentale per la gestione degli attuatori, poiché fornisce una soluzione compatta, economica e funzionalmente completa.

I ruoli delle valvole 2/2 e 3/2 nei sistemi idraulici sono distinti e non intercambiabili. La differenza tra loro non è semplicemente una porta aggiuntiva, ma piuttosto la logica del sistema e la complessità della gestione dei fluidi che gestiscono. Comprendere queste differenze fondamentali garantisce di specificare la valvola giusta per la vostra applicazione, evitando costose riprogettazioni e problemi di prestazioni del sistema.