Le valvole di controllo idrauliche fungono da centri decisionali dei sistemi di potenza fluida. Ogni circuito idraulico dipende da questi componenti per regolare tre parametri fondamentali: la direzione del flusso del fluido, il livello di pressione all'interno del sistema e la velocità con cui il fluido si muove attraverso gli attuatori. Comprendere i tipi di valvole di controllo idraulico è essenziale per chiunque sia coinvolto nella progettazione, manutenzione o risoluzione dei problemi dei sistemi idraulici in tutti i settori, da quello manifatturiero a quello aerospaziale.

La classificazione dei tipi di valvole di controllo idraulico segue un quadro funzionale che è rimasto coerente in decenni di pratica dell'ingegneria idraulica. Questo quadro divide tutte le valvole idrauliche in tre categorie principali in base a ciò che controllano. Le valvole di controllo direzionale determinano dove va il fluido. Le valvole di controllo della pressione gestiscono la forza disponibile nel sistema. Le valvole di controllo del flusso regolano la velocità di movimento degli attuatori. All'interno di ciascuna categoria esiste una gamma di progetti specializzati, ciascuno progettato per soddisfare requisiti operativi specifici.

Comprensione della classificazione delle valvole di controllo idraulico

Il sistema di classificazione a tre pilastri per i tipi di valvole di controllo idraulico è nato da un'esigenza pratica di ingegneria: organizzare i componenti in base alla loro funzione primaria nel circuito idraulico. Questa classificazione non è arbitraria. Riflette la fisica fondamentale dei sistemi idraulici, in cui la potenza dei fluidi può essere controllata attraverso il percorso direzionale, la regolazione della pressione o la limitazione del flusso.

Valvole di controllo direzionale (DCV)gestire il percorso del fluido idraulico attraverso il sistema. Quando un operatore attiva una leva per estendere un cilindro o invertire un motore, una valvola di controllo direzionale reindirizza il flusso dalla pompa alla porta dell'attuatore appropriata. Queste valvole non regolano direttamente la pressione o la portata; semplicemente aprono e chiudono specifici percorsi fluidi. Un cilindro a doppio effetto richiede una valvola direzionale a quattro vie con collegamenti per la pressione della pompa (P), il ritorno del serbatoio (T) e due porte dell'attuatore (A e B).

Valvole di controllo della pressione (PCV)mantenere condizioni operative sicure regolando la forza disponibile nel sistema. La pressione idraulica rappresenta l'energia immagazzinata e una pressione eccessiva può rompere i tubi, danneggiare le guarnizioni o distruggere i componenti della pompa. Le valvole di controllo della pressione rispondono alle variazioni della pressione del sistema aprendo percorsi di scarico verso il serbatoio o limitando il flusso per mantenere livelli di pressione specifici nei diversi rami del circuito. Una valvola di sicurezza impostata su 3000 PSI si aprirà quando la pressione del sistema si avvicina a questo limite, proteggendo i componenti a valle dai danni da sovrapressione.

Valvole di controllo del flusso (FCV)determinare la velocità dell'attuatore regolando il volume del fluido che passa attraverso il circuito per unità di tempo. La velocità di un cilindro o motore idraulico dipende direttamente dalla quantità di fluido che vi entra. Una valvola di controllo del flusso limita questo volume utilizzando un orifizio o una valvola a farfalla. Quando le condizioni di carico cambiano durante il funzionamento, le valvole di controllo del flusso compensate si regolano automaticamente per mantenere una velocità dell'attuatore costante indipendentemente dalle variazioni di pressione.

Questa separazione funzionale significa che un singolo circuito idraulico richiede in genere più tipi di valvole che lavorano insieme. Il circuito del braccio di un escavatore mobile potrebbe utilizzare una valvola di controllo direzionale per selezionare l'estensione o la retrazione, una valvola di controbilanciamento per impedire la caduta del carico e una valvola di controllo del flusso per uniformare il movimento. Comprendere quali tipi di valvole di controllo idraulico soddisfano determinati obiettivi di controllo è il fondamento di una progettazione efficace del sistema.

Valvole di controllo direzionale: gestione dei percorsi del flusso

Le valvole di controllo direzionale sono identificate utilizzando una notazione standardizzata che ne descrive la configurazione. La notazione segue un formato "modi e posizioni". Una valvola a quattro vie e tre posizioni è scritta come 4/3 (quattro porte, tre posizioni di commutazione). Il numero di vie si riferisce alle connessioni esterne: tipicamente ingresso pressione (P), ritorno serbatoio (T o R) e una o più porte di lavoro (A, B, C). Il numero di posizioni descrive quanti stati di commutazione stabili può mantenere la valvola.

La configurazione più comune nell'idraulica industriale è la valvola a quattro vie e tre posizioni (4/3). Questo design fornisce una posizione centrale neutra in cui la valvola può essere programmata per collegare le porte in modi diversi a seconda dell'applicazione. Una valvola a centro chiuso blocca tutte le porte in folle, consentendo lo scarico della pompa. Una valvola a centro aperto riporta il flusso della pompa direttamente al serbatoio a bassa pressione, riducendo il consumo di energia quando non viene eseguito alcun lavoro. Una configurazione con centro tandem scarica la pompa consentendo agli attuatori di fluttuare liberamente.

Il meccanismo interno delle valvole di controllo direzionale rientra in due modelli fondamentali: valvole a spola e valvole a otturatore. Il compromesso ingegneristico tra questi progetti modella la loro gamma di applicazioni.

Le valvole a spola utilizzano un elemento cilindrico con terre lavorate con precisione che scorre all'interno di un foro per coprire e scoprire le porte. Il gioco tra la bobina e il foro deve essere minimo (tipicamente 5-25 micron) per ridurre le perdite interne pur consentendo un movimento fluido. Questo design eccelle nelle applicazioni che richiedono più percorsi di flusso e transizioni fluide tra le posizioni. Le valvole a spola pilotate, a quattro vie e a tre posizioni sono standard nelle apparecchiature mobili perché possono gestire configurazioni complesse della porta centrale. Tuttavia, il gioco necessario fa sì che le valvole a spola presentino perdite interne intrinseche, che possono causare una deriva dell'attuatore quando si trattengono carichi per periodi prolungati.

Le valvole a fungo utilizzano un elemento a disco o cono che si posiziona contro la faccia della valvola, generalmente aiutato dalla forza della molla e dalla pressione di ingresso. Quando è chiuso, l'otturatore crea un contatto metallo-metallo o elastomero-metallo, ottenendo perdite pari a zero. Questo design fornisce i tempi di risposta più rapidi e la massima capacità di flusso per una determinata dimensione della busta. Le moderne valvole di controllo direzionale compatte del tipo a otturatore conformi agli standard DIN possono raggiungere velocità di ciclo superiori a 100 operazioni al minuto senza perdite misurabili nello stato chiuso. La limitazione delle valvole a otturatore appare nelle applicazioni che richiedono instradamento del flusso complesso o posizionamento intermedio.

| Caratteristica | Valvola a bobina | Valvola a fungo |

|---|---|---|

| Perdita interna | Piccolo ma presente (causa liquidazione) | Zero quando chiuso |

| Complessità del percorso del flusso | Eccellente (configurazioni di porte multiple) | Limitato (routing più semplice) |

| Velocità di risposta | Moderare | Molto veloce (2-5 ms tipico) |

| Capacità di mantenimento del carico | Limitato (deriva dell'attuatore possibile) | Eccellente (nessuna deriva) |

| Sensibilità alla contaminazione | Da moderato ad alto | Moderare |

| Applicazioni tipiche | Attrezzature mobili, automazione industriale | Sistemi di trattenimento del carico, bloccaggio, sicurezza |

La scelta tra design a bobina e a fungo riflette la gerarchia delle priorità nell'applicazione. Per i dispositivi di bloccaggio ad alta pressione o il fissaggio del carico tramite gru dove è obbligatorio avere perdite pari a zero, vengono specificate le valvole a fungo nonostante i limiti nella flessibilità del percorso del flusso. Per le applicazioni di modulazione continua come i controlli degli escavatori, le valvole a spola forniscono le transizioni fluide necessarie anche se le loro perdite interne richiedono una regolazione periodica o la sostituzione dei componenti usurati.

I metodi di attuazione per le valvole di controllo direzionale includono leve manuali, camme meccaniche, piloti pneumatici, piloti idraulici, operatori a solenoide e controlli elettronici proporzionali. La scelta dipende se l'applicazione richiede una commutazione on-off o un posizionamento continuo, quanta forza è disponibile per l'attuazione e se è necessario il controllo remoto o automatizzato.

Valvole di controllo della pressione: sicurezza e regolazione del sistema

Le valvole di controllo della pressione mantengono l'integrità del sistema prevenendo condizioni di sovrapressione distruttive e stabilendo livelli di pressione specifici nei diversi rami del circuito. Il componente fondamentale per il controllo della pressione è la valvola di sicurezza, che funge da dispositivo di sicurezza per l'intero sistema idraulico.

Le valvole di sicurezza si aprono quando la pressione del sistema supera un limite preimpostato, deviando il flusso al serbatoio e impedendo un ulteriore aumento della pressione. Tutti i circuiti idraulici a circuito chiuso richiedono la protezione della valvola di sicurezza. Senza questa protezione, un attuatore bloccato o una valvola direzionale chiusa causerebbero un aumento della pressione fino al guasto di qualcosa, in genere un tubo scoppiato, una guarnizione bruciata o una pompa danneggiata. Le valvole di sicurezza sono caratterizzate dalla pressione di cracking (dove iniziano ad aprirsi) e dalla pressione di flusso totale (dove passano il flusso nominale massimo).

Il design interno delle valvole di sicurezza si divide in due categorie con caratteristiche prestazionali significativamente diverse.

Le valvole di sicurezza ad azione diretta utilizzano la pressione del sistema che agisce direttamente su un elemento a fungo o a bobina contro una molla regolabile. Quando la forza della pressione supera la forza della molla, la valvola si apre. La semplicità di questo design fornisce una risposta estremamente rapida, in genere 5-10 millisecondi, con alcuni progetti che rispondono in 2 millisecondi. Questa risposta rapida limita efficacemente i picchi di pressione durante improvvisi cambiamenti di carico o stalli della pompa. Tuttavia, le valvole ad azione diretta presentano un ampio override di pressione: la differenza tra la pressione di cracking e la pressione di flusso totale può essere di 300-500 PSI o più. A portate elevate, questo controllo della pressione può generare calore e rumore significativi, producendo talvolta il caratteristico suono "urlante" di una valvola di sicurezza ad azione diretta sovraccarica.

Le valvole di sicurezza pilotate utilizzano un design a due stadi in cui una piccola valvola pilota controlla un elemento della valvola principale più grande. La pressione del sistema agisce sullo stadio pilota, che utilizza il differenziale di pressione per posizionare con precisione la bobina principale o l'otturatore. Questo design consente un controllo della pressione molto più rigoroso con un override generalmente limitato a 50-100 PSI anche al flusso nominale massimo. Le valvole pilotate funzionano in modo più silenzioso e generano meno calore durante il funzionamento di scarico. Il compromesso è il tempo di risposta: la creazione della pressione pilota e lo spostamento dell'elemento della valvola principale richiedono circa 100 millisecondi, significativamente più lenti rispetto ai modelli ad azione diretta.

| Parametro di prestazione | Valvola di sicurezza ad azione diretta | Valvola di sicurezza pilotata |

|---|---|---|

| Tempo di risposta | 5-10 ms (molto veloce) | ~100 ms (più lento) |

| Drifttemperaturområde | 300-500 PSI (grande) | 50-100 PSI (minimo) |

| Stabilità della pressione | Moderare | Eccellente |

| Capacità di flusso | Limitato a moderato | Alto |

| Livello di rumore durante il soccorso | Può essere alto (urlando) | Tranquillo |

| Costo e complessità | Più basso, più semplice | Più alto, più complesso |

| Migliore applicazione | Protezione da picchi transitori | Controllo della pressione del sistema principale |

La risposta lenta delle valvole di sicurezza pilotate crea una vulnerabilità specifica: durante improvvisi picchi di pressione, la valvola potrebbe non aprirsi abbastanza velocemente da evitare danni. I sistemi con rapidi cambiamenti di carico o frequenti spostamenti delle valvole direzionali spesso utilizzano una strategia di protezione ibrida. Una piccola valvola di sicurezza ad azione diretta e ad azione rapida è posizionata leggermente sopra la valvola pilotata principale. Durante il normale funzionamento, la valvola pilotata mantiene una pressione stabile. Durante i picchi transitori, la valvola ad azione diretta si apre entro 5-10 millisecondi per tagliare il picco, quindi si chiude quando subentra la valvola pilotata. Questa combinazione massimizza sia la protezione dai picchi che il controllo della pressione a stato stazionario.

Oltre alle funzioni di scarico di base, le valvole di controllo della pressione specializzate soddisfano i requisiti specifici del circuito:

- Valvole riduttrici di pressionelimitare la pressione in un circuito derivato a un livello inferiore alla pressione del sistema principale. Un'operazione di rettifica potrebbe richiedere 1000 PSI mentre il sistema principale funziona a 3000 PSI. Una valvola di riduzione mantiene la pressione più bassa nel circuito di macinazione, proteggendo i componenti sensibili e prevenendo una forza eccessiva sul pezzo.

- Valvole di sequenzarimanere chiusi finché la pressione in ingresso non raggiunge un livello preimpostato, quindi aperti per consentire il flusso ad una funzione secondaria. In un trapano a colonna, una valvola di sequenza assicura che il cilindro di bloccaggio completi la sua corsa (provocando un aumento della pressione del sistema) prima di consentire al cilindro di perforazione di avanzare. Ciò impedisce di perforare un pezzo non fissato.

- Valvole di controbilanciamentoprevenire carichi incontrollati in applicazioni verticali o con scorrimento eccessivo. Queste valvole combinano una valvola di sicurezza pilotata con una valvola di ritegno integrata. Installata nella linea di ritorno dell'attuatore, la valvola di controbilanciamento crea una contropressione che supporta il carico. La pressione pilota dal lato di estensione modula la valvola per consentire una discesa controllata. Senza valvole di controbilanciamento, i carichi gravitazionali cadrebbero liberi e i carichi motorizzati verrebbero travolti. Il design include rapporti pilota regolabili, con valvole di controbilanciamento adattative al carico che regolano automaticamente il rapporto pilota in base alle condizioni di carico per ottimizzare la stabilità e l'efficienza energetica.

- Valvole di scaricodeviare il flusso della pompa al serbatoio a bassa pressione quando la pressione del sistema raggiunge un setpoint segnalato da un pilota esterno. Queste valvole compaiono nei circuiti degli accumulatori e nei circuiti delle pompe alto-basso. Quando un accumulatore è completamente carico, una valvola di scarico risponde al segnale pilota dell'accumulatore e scarica il flusso della pompa nel serbatoio, riducendo il consumo di energia e la generazione di calore mantenendo la pressione nell'accumulatore.

Valvole di controllo del flusso: gestione della velocità e della portata

Le valvole di controllo del flusso regolano la velocità dell'attuatore limitando il volume del fluido che passa attraverso il circuito. Poiché la velocità dell'attuatore è direttamente proporzionale alla portata (velocità = portata/area del pistone), il controllo della portata fornisce un controllo preciso della velocità di cilindri e motori.

Le prestazioni delle servovalvole richiedono requisiti rigorosi. I giochi interni nelle servovalvole sono estremamente ridotti, in genere 1-3 micron, consentendo perdite interne minime ma creando un'estrema sensibilità alla contaminazione. Una singola particella di usura più grande del gioco della bobina può causare l'inceppamento o il guasto della valvola. L'esperienza del settore identifica costantemente la contaminazione dei fluidi come responsabile del 70-90% dei guasti dei componenti idraulici, essendo le servovalvole i componenti più vulnerabili.

Quando la pressione del carico cambia, ad esempio quando un cilindro si sposta dall'orientamento orizzontale a quello verticale, modificando il carico gravitazionale, cambia il differenziale di pressione attraverso la valvola a farfalla. Ciò fa variare la portata anche se l'impostazione dell'orifizio rimane costante. Il risultato è una velocità dell'attuatore incoerente che varia in base alle condizioni di carico. Per le applicazioni in cui è sufficiente un controllo approssimativo della velocità e il costo è fondamentale, restano utili le semplici valvole a farfalla. Tuttavia, le applicazioni di precisione richiedono una compensazione.

Le valvole di controllo del flusso con compensazione della pressione (PCFCV) risolvono il problema della dipendenza dal carico mantenendo una caduta di pressione costante attraverso l'orifizio di misurazione indipendentemente dalle variazioni di carico. La valvola contiene due elementi: un orifizio di strozzamento regolabile che imposta il flusso desiderato e una bobina di compensazione che risponde al feedback della pressione.

La bobina del compensatore funge da regolatore di pressione meccanico. Rileva la pressione in uscita e si posiziona per mantenere un differenziale di pressione fisso attraverso l'orifizio di dosaggio. Quando la pressione del carico aumenta, la bobina del compensatore si sposta per aumentare la restrizione prima dell'orifizio di dosaggio, mantenendo costante il ΔP. Quando la pressione del carico diminuisce, la bobina si apre ulteriormente. Poiché ΔP rimane costante e l'area dell'orifizio di misurazione è fissa, la portata Q rimane quasi costante indipendentemente dalle variazioni della pressione a valle.

Le valvole di controllo del flusso compensate dalla pressione possono essere configurate per il controllo meter-in (regolazione del flusso in entrata nell'attuatore) o meter-out (regolazione del flusso in uscita dall'attuatore). La configurazione di scarico è particolarmente importante per controllare i carichi che possono fuoriuscire, come i cilindri che scendono verticalmente. Limitando il flusso di ritorno, il controllo meter-out impedisce la caduta libera del carico e garantisce una discesa stabile e controllata.

Le prestazioni dinamiche delle valvole di controllo del flusso con compensazione della pressione dipendono dalla rapidità con cui la bobina del compensatore risponde alle variazioni di pressione. Nelle attrezzature mobili e nelle macchine edili dove le condizioni di carico cambiano costantemente, il cursore compensatore è sottoposto a continue regolazioni. Questo movimento frequente provoca l'usura meccanica della bobina, della molla e delle superfici di tenuta. Per applicazioni altamente dinamiche, specificare valvole di controllo del flusso con spole temprate, rivestimenti resistenti all'usura e molle di alta qualità è essenziale per prevenire un degrado prematuro e mantenere la precisione del controllo della velocità per tutta la durata di servizio della valvola.

La compensazione della temperatura aggiunge un ulteriore livello di sofisticazione. La viscosità dell'olio idraulico cambia in modo significativo con la temperatura, in genere diventa 5-10 volte più sottile quando la temperatura aumenta da 20°C a 80°C. Poiché il flusso attraverso un orifizio dipende in parte dalla viscosità, le portate possono variare con la temperatura dell'olio anche nei modelli con compensazione della pressione. Le valvole di controllo del flusso con compensazione della temperatura incorporano un elemento sensibile alla temperatura che regola l'area effettiva dell'orifizio per contrastare le variazioni di viscosità, mantenendo un flusso veramente costante nell'intervallo di temperature di esercizio.

Sistemi di controllo elettroidraulici avanzati

Le valvole idrauliche tradizionali funzionano in stati discreti: completamente aperte, completamente chiuse o commutate tra posizioni specifiche. Le applicazioni avanzate che richiedono un posizionamento preciso, transizioni di velocità fluide o controllo variabile della forza richiedono una modulazione continua della valvola. Questo requisito ha portato allo sviluppo di valvole elettroidrauliche che accettano segnali di comando elettrici e forniscono una risposta proporzionale o di qualità servo.

Le valvole proporzionali rappresentano il primo livello di controllo elettroidraulico continuo. Queste valvole utilizzano segnali elettrici modulati in larghezza di impulso (PWM) per azionare solenoidi proporzionali che generano una forza variabile sulla bobina della valvola. Modulando la corrente del solenoide, la bobina della valvola può essere posizionata ovunque all'interno della sua corsa, non solo in punti di arresto discreti. Ciò consente una rampa graduale della velocità dell'attuatore, un posizionamento intermedio preciso e profili di accelerazione programmabili.

La risoluzione del controllo delle valvole proporzionali dipende dalla qualità del solenoide proporzionale e del driver elettrico. Le moderne valvole proporzionali raggiungono una risoluzione della posizione migliore dello 0,1% della corsa completa, con tempi di risposta generalmente compresi tra 50 e 200 millisecondi. L'isteresi (differenza di posizione tra i segnali di comando crescenti e decrescenti) è generalmente mantenuta al di sotto del 3% della corsa completa nelle valvole proporzionali di qualità.

Le valvole proporzionali offrono un rapporto costo/prestazioni favorevole per molte applicazioni industriali e mobili. Tollerano la contaminazione dei fluidi meglio delle servovalvole e in genere funzionano in modo affidabile con codici di pulizia ISO intorno al 17/15/12. Ciò li rende adatti per macchine edili, macchine agricole e presse industriali dove non è richiesta una precisione assoluta ma è prezioso un movimento fluido e controllato. Un escavatore idraulico utilizza valvole proporzionali per fornire all'operatore un controllo preciso sui movimenti del braccio, dell'avambraccio e della benna, consentendo operazioni delicate mantenendo prestazioni robuste in ambienti contaminati.

Le servovalvole rappresentano il massimo livello di precisione del controllo idraulico. A differenza delle valvole proporzionali che posizionano semplicemente una bobina in base all'ingresso elettrico, le servovalvole incorporano circuiti di feedback interni che confrontano continuamente la posizione effettiva della bobina con la posizione comandata e apportano correzioni. Questo controllo interno a circuito chiuso, combinato con design sofisticati che utilizzano motori torque e stadi pilota con ugelli e flapper, raggiunge tempi di risposta inferiori a 10 millisecondi e una precisione di posizionamento superiore allo 0,01% della corsa completa.

Le prestazioni delle servovalvole richiedono requisiti rigorosi. I giochi interni nelle servovalvole sono estremamente ridotti, in genere 1-3 micron, consentendo perdite interne minime ma creando un'estrema sensibilità alla contaminazione. Una singola particella di usura più grande del gioco della bobina può causare l'inceppamento o il guasto della valvola. L'esperienza del settore identifica costantemente la contaminazione dei fluidi come responsabile del 70-90% dei guasti dei componenti idraulici, essendo le servovalvole i componenti più vulnerabili.

| Caratteristica | Valvola proporzionale | Servovalvola |

|---|---|---|

| Precisione del controllo | Da medio ad alto (risoluzione ~0,1%) | Estremamente alto (risoluzione ~0,01%) |

| Tempo di risposta | 50-200 ms | <10 ms |

| Feedback interno | No (controllo bobina ad anello aperto) | Sì (posizionamento della bobina a circuito chiuso) |

| Tolleranza alla contaminazione | Buono (ISO 17/15/12) | Molto scarso (richiede ISO 16/13/10 o un detergente) |

| Costo iniziale | Moderare | Alto |

| Requisiti di manutenzione | Filtrazione standard | ISO 4406 18/16/13 eller bättre |

| Applicazioni tipiche | Attrezzature mobili, macchine industriali, presse | Controlli di volo aerospaziali, robot di precisione, simulatori di volo |

La specifica delle servovalvole rappresenta un impegno totale del sistema. Il raggiungimento e il mantenimento della pulizia ISO 16/13/10 richiede filtri ad alta efficienza (tipicamente β25 ≥ 200), frequenti campionamenti e analisi dell'olio, serbatoi sigillati con sfiati dell'aria incorporati di filtrazione, rigorose procedure di pulizia dell'assemblaggio e una formazione completa degli operatori. Il solo sistema di filtraggio può costare più della servovalvola. Le organizzazioni che prendono in considerazione la tecnologia delle servovalvole devono comprendere che il prezzo di acquisto della valvola è solo l'inizio; il costo reale risiede nel mantenimento delle condizioni del fluido ultrapulito da cui dipendono le prestazioni della servovalvola.

Criteri di selezione e standard di settore

La selezione del tipo di valvola di controllo idraulico appropriato richiede una valutazione sistematica delle condizioni operative, dei requisiti prestazionali e delle considerazioni sul ciclo di vita. Il processo di selezione segue tipicamente un quadro strutturato.

I parametri operativi definiscono le condizioni limite entro le quali la valvola deve funzionare:

- Pressione massima del sistema:Le valvole devono essere classificate al di sopra della pressione di picco del sistema con un margine di sicurezza adeguato (tipicamente da 1,3 a 1,5 volte la pressione di esercizio)

- Requisiti di portata:La capacità di flusso della valvola deve superare la richiesta massima del circuito per evitare un'eccessiva caduta di pressione e la generazione di calore

- Compatibilità dei fluidi:I materiali delle guarnizioni e i materiali del corpo valvola devono resistere alla degradazione causata dal fluido idraulico (olio di petrolio, acqua-glicole, esteri sintetici, ecc.)

- Intervallo di temperatura operativa:Le guarnizioni e i lubrificanti devono funzionare alle temperature estreme previste

- Tasso di ciclo:Le valvole soggette a cicli rapidi necessitano di design resistenti alla fatica e all'usura

I requisiti funzionali determinano quale categoria di valvole e caratteristiche specifiche sono necessarie:

- Per il controllo direzionale:Numero di porte, numero di posizioni, condizione del centro, requisito di zero perdite, funzionamento pilota

- Per il controllo della pressione:Impostazione di scarico, caratteristiche di override, capacità di sfiato remoto, capacità di carico

- Per il controllo del flusso:Compensazione della pressione, compensazione della temperatura, meter-in vs meter-out, campo di regolazione

Il metodo di attuazione dipende dai segnali di controllo disponibili e dai requisiti di automazione:

- Funzionamento manuale per regolazioni poco frequenti o controlli di emergenza

- Pilota idraulico per controllo remoto tramite linee di segnale idrauliche

- Pilota pneumatico in strutture con sistemi di aria compressa esistenti

- Funzionamento dell'elettrovalvola per il controllo elettrico on-off e l'integrazione del PLC

- Controllo proporzionale/servo per modulazione continua e posizionamento ad anello chiuso

La standardizzazione tramite ISO/CETOP offre vantaggi pratici significativi. Lo standard ISO 4401 definisce le dimensioni dell'interfaccia di montaggio per le valvole di controllo direzionale idraulico. Le valvole di diversi produttori conformi allo stesso modello di montaggio ISO (come ISO 03, comunemente chiamata CETOP 03 o NG6/D03) possono essere scambiate sulla stessa piastra o collettore senza modifiche. Questa standardizzazione:

- Semplifica l'inventario dei pezzi di ricambio (è possibile sostituire più marchi)

- Riduce i tempi di progettazione (le interfacce standard eliminano i progetti di montaggio personalizzati)

- Facilita gli aggiornamenti (le valvole con tecnologia più recente possono sostituire direttamente i modelli più vecchi)

- È correlato approssimativamente alla capacità di flusso (le valvole ISO 03 gestiscono generalmente fino a 120 l/min, ISO 05 fino a 350 l/min)

La dimensione di montaggio ISO diventa un filtro preliminare nella scelta della valvola. Dopo aver determinato la portata richiesta, gli ingegneri selezionano una dimensione ISO appropriata, quindi valutano modelli di valvole specifici all'interno di quella categoria di dimensioni.

Contaminazione dei fluidi e integrità del sistema

Le prestazioni e la longevità di tutti i tipi di valvole di controllo idraulico dipendono in modo critico dalla pulizia del fluido. La contaminazione rappresenta la principale minaccia all'affidabilità del sistema idraulico, con dati di settore che indicano che il 70-90% dei guasti dei componenti sono riconducibili al fluido contaminato.

I meccanismi di contaminazione danneggiano le valvole attraverso diversi percorsi:

- Interferenza delle particellesi verifica quando contaminanti solidi entrano nello spazio tra gli elementi mobili della valvola e il foro. Nelle valvole a spola, le particelle possono rigare le superfici lavorate con precisione o incepparsi tra la spola e l'alloggiamento, causando incollamenti. Nelle valvole a otturatore, le particelle possono impedire il corretto posizionamento, causando perdite. Le servovalvole con giochi di 1-3 micron sono particolarmente vulnerabili: una singola particella da 5 micron può causare un guasto completo.

- Usura abrasivaavviene quando le particelle dure passano attraverso gli orifizi delle valvole e attraverso le superfici di tenuta ad alta velocità. Ciò erode gradualmente il materiale, aumentando gli spazi liberi e riducendo l'efficacia della tenuta. Nel corso del tempo, la precisione del controllo del flusso diminuisce, il controllo della pressione diventa impreciso e le perdite interne aumentano.

- Degrado della tenutaaccelera quando i contaminanti includono acqua, acidi o sostanze chimiche incompatibili. Queste sostanze attaccano gli elastomeri e provocano rigonfiamento, indurimento o decomposizione. Anche piccole quantità di acqua (fino allo 0,1% in volume) possono ridurre la durata della tenuta del 50% o più.

- Effetti termiciaggravano il problema: i sistemi contaminati diventano più caldi a causa dell’aumento dell’attrito e della ridotta efficienza. Temperature più elevate accelerano l’ossidazione dell’olio, che produce più contaminanti, creando un ciclo di guasto autorinforzante.

I codici di pulizia ISO 4406 forniscono il metodo standard del settore per quantificare la contaminazione dei fluidi. Il codice utilizza tre numeri che rappresentano il conteggio delle particelle a tre soglie dimensionali: 4 micron, 6 micron e 14 micron. Ogni numero corrisponde a un intervallo di particelle per millilitro di fluido. Ad esempio, il codice ISO 18/16/13 indica:

- Codice 18 a ≥4μm: da 1.300 a 2.500 particelle/ml

- Codice 16 a ≥6μm: da 320 a 640 particelle/mL

- Codice 13 a ≥14μm: da 40 a 80 particelle/mL

I numeri di codice ISO inferiori indicano il fluido più pulito. Ogni diminuzione di un numero di codice rappresenta una riduzione del 50% circa nel conteggio delle particelle.

| Tipo di componente | Intervallo di pressione | Obiettivo Codice ISO 4406 (4/6/14μm) | 16/13/10 o più pulito |

|---|---|---|---|

| Motori a ingranaggi/palette | Da basso a medio (<2000 PSI) | 20/18/15 | Molto tollerante |

| Valvole direzionali standard | Da basso a medio (<2000 PSI) | 19/17/14 | Moderatamente tollerante |

| Valvole proporzionali | Tutte le gamme | 17/15/12 | Moderatamente sensibile |

| Valvole proporzionali ad alta pressione | Alto (>3000 PSI) | 16/14/11 | Altamente sensibile |

| Servovalvole | Tutte le gamme | 16/13/10 o più pulito | Estremamente sensibile |

| Pompe a pistoni assiali ad alta pressione | Alto (>3000 PSI) | 16/14/11 | Altamente sensibile |

La strategia di filtrazione del sistema deve mirare al livello di pulizia richiesto dal componente più sensibile. Un circuito contenente una servovalvola deve mantenere sempre la norma ISO 16/13/10, anche se altri componenti potrebbero tollerare condizioni più sporche. Ciò richiede in genere:

- Filtri ad alta efficienza con rapporti beta β25 ≥ 200 (rimuovendo il 99,5% delle particelle più grandi di 25 micron)

- Punti di filtraggio multipli (filtri di aspirazione, pressione e ritorno)

- Filtrazione offline con circuito renale per il condizionamento continuo dei fluidi

- Serbatoio sigillato con sfiati d'aria filtrata

- Analisi regolare dell'olio con conteggio delle particelle

- Procedure rigorose durante la manutenzione e l'installazione dei componenti

Il sistema di filtraggio dovrebbe elaborare l'intero volume del sistema più volte all'ora. Una specifica comune è quella di filtrare il volume totale del fluido almeno 3-5 volte all'ora durante il funzionamento, con un ulteriore filtraggio a circuito renale che lucida continuamente l'olio.

Oltre alla contaminazione da particolato, la degradazione del fluido dovuta all'ossidazione, al guasto termico e all'ingresso di acqua richiede analisi e sostituzioni periodiche del fluido. I moderni fluidi idraulici includono pacchetti di additivi che ne prolungano la durata, ma questi additivi si esauriscono nel tempo. Il campionamento del fluido a intervalli regolari (tipicamente ogni 500-1000 ore di funzionamento per i sistemi critici) fornisce un avviso tempestivo del degrado prima che si verifichi un danno ai componenti.

L’argomentazione economica a favore del controllo aggressivo della contaminazione è convincente. Sebbene i filtri di alta qualità e i rigorosi protocolli di manutenzione aumentino i costi operativi, questi costi sono trascurabili rispetto alle spese derivanti da guasti prematuri dei componenti, tempi di inattività non programmati e perdita di produzione. Gli studi di settore dimostrano costantemente che ogni dollaro speso per una filtrazione adeguata consente di risparmiare 5-10 dollari in costi di manutenzione e sostituzione durante il ciclo di vita del sistema.

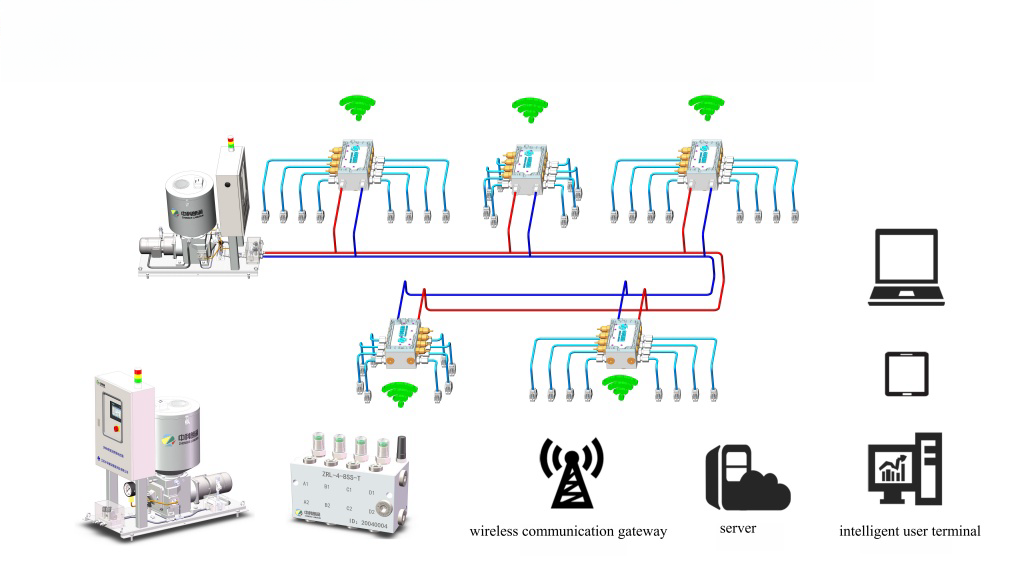

I moderni sistemi idraulici incorporano sempre più sensori di monitoraggio delle condizioni che forniscono dati sulla contaminazione in tempo reale. I contatori di particelle in linea misurano continuamente la pulizia, avvisando gli operatori quando la contaminazione supera i livelli target. I sensori di pressione nelle posizioni dei filtri indicano quando gli elementi devono essere sostituiti. I sensori di temperatura e flusso rilevano perdite di efficienza che potrebbero indicare usura interna. Questa transizione dalla manutenzione basata sul tempo alla manutenzione basata sulle condizioni ottimizza il tempo di attività del sistema riducendo al contempo la sostituzione non necessaria dei componenti.

Comprendere i tipi di valvole di controllo idraulico (classificazione, principi di funzionamento, caratteristiche prestazionali e requisiti di manutenzione) costituisce la base per la progettazione di sistemi idraulici affidabili ed efficienti. La categorizzazione funzionale in controllo direzionale, pressione e flusso fornisce un quadro logico per la selezione dei componenti appropriati. All'interno di ciascuna categoria, design specifici delle valvole affrontano particolari sfide ingegneristiche, dall'ottenimento di perdite pari a zero al mantenimento di una velocità costante sotto carichi variabili.

Il processo di selezione deve bilanciare i requisiti prestazionali con la sensibilità alla contaminazione e le capacità di manutenzione. Le servovalvole ad alta precisione offrono un controllo eccezionale ma richiedono una pulizia di livello aerospaziale. Le robuste valvole proporzionali forniscono buone prestazioni con requisiti di manutenzione più tolleranti. Le semplici valvole a farfalla offrono funzionalità di base a un costo minimo ma non sono in grado di mantenere una velocità costante sotto carico.

L'integrità del sistema dipende in ultima analisi dal mantenimento di una pulizia del fluido adeguata ai componenti più sensibili del circuito. Il controllo della contaminazione non è opzionale: è il requisito fondamentale che determina se i componenti raggiungono la durata prevista o si guastano prematuramente. Poiché i sistemi idraulici continuano ad evolversi con l’integrazione digitale e i sensori intelligenti, i principi alla base del controllo della contaminazione, della corretta selezione delle valvole e della manutenzione sistematica rimarranno fondamentali per ottenere un funzionamento affidabile ed efficiente.

```