Quando si guarda uno schema del circuito idraulico, lo schema della valvola idraulica a 2 vie appare come uno dei simboli più semplici sulla pagina. Due scatole collegate, poche righe, forse il simbolo della primavera. Ma questo elemento di base controlla alcune delle funzioni più critiche nei sistemi industriali, dal mantenimento in posizione del braccio di una gru da 50 tonnellate alla protezione delle costose pompe dai picchi di pressione.

Una valvola idraulica a 2 vie, chiamata anche valvola 2/2, ha due porte e due posizioni. La notazione potrebbe sembrare astratta a prima vista, ma segue uno schema logico. Il primo numero indica quante porte ha la valvola (dove il fluido entra ed esce), mentre il secondo numero indica quante posizioni distinte può assumere la valvola. Nel caso di uno schema di valvola idraulica a 2 vie, abbiamo a che fare con la logica binaria fondamentale nella potenza dei fluidi: flusso o assenza di flusso.

Pensa al rubinetto della tua cucina. Quando giri la maniglia, stai azionando una valvola a due vie di base. L'acqua o scorre o non scorre. Le valvole industriali 2/2 funzionano secondo lo stesso principio, tranne che potrebbero controllare 3.530 litri al minuto di olio idraulico a una pressione di 630 bar invece dell'acqua del rubinetto a 4 bar.

Lettura dei simboli del diagramma della valvola idraulica a 2 vie standard

L'industria idraulica utilizza ISO 1219-1 come standard internazionale per i simboli dei circuiti. Questo è importante perché un ingegnere in Germania deve comprendere un diagramma disegnato in Giappone senza confusione. Lo standard stabilisce che i simboli rappresentino la funzione, non l'aspetto fisico. Non stai guardando un'immagine della valvola reale. Stai guardando una mappa funzionale di ciò che la valvola fa al flusso del fluido.

In uno schema di valvole idrauliche a 2 vie, ciascuna posizione di lavoro ha la propria scatola quadrata. Poiché abbiamo due posizioni, vedrai sempre due caselle affiancate. La casella più vicina al simbolo della molla o altro meccanismo di ritorno mostra la posizione di riposo, che è lo stato in cui si trova la valvola quando nessuno la attiva. L'altro riquadro mostra cosa succede quando lo attivi, sia che si tratti di premere un pulsante, energizzare un solenoide o applicare la pressione pilota.

All'interno di queste scatole, linee e simboli semplici raccontano tutto sui percorsi del flusso. Una linea retta o una freccia indicano che il fluido può passare attraverso quella posizione. Un simbolo "T", che assomiglia ad una linea perpendicolare al percorso del flusso, significa che la porta è bloccata. Se vedi un diagramma di una valvola idraulica a 2 vie con una "T" nella casella della posizione di riposo, stai guardando una valvola normalmente chiusa. La configurazione opposta, con la "T" in posizione attivata, indica una valvola normalmente aperta.

Il metodo di attivazione appare fuori dalle caselle. Il simbolo di una bobina magnetica indica il controllo elettrico. Una molla mostra un ritorno meccanico. Una linea tratteggiata che punta verso la valvola indica il controllo della pressione pilota, dove un segnale idraulico separato muove la valvola invece della forza meccanica o elettrica diretta.

Anche le etichette dei porti seguono i propri standard. In genere vedrai "P" per l'ingresso della pressione (collegamento della pompa) e "A" per la porta di lavoro (collegamento dell'attuatore). A volte vedrai "T" per il ritorno del serbatoio. Questi codici di lettere rimangono coerenti tra i produttori, anche se i diagrammi europei più vecchi potrebbero invece utilizzare numeri. ISO 9461 standardizza queste identificazioni delle porte per ridurre la confusione durante l'installazione e la manutenzione.

Tipi strutturali: design a otturatore e a bobina nelle valvole a 2 vie

Quando si passa dallo schema cartaceo della valvola idraulica a 2 vie al componente fisico reale, si incontrano due meccanismi interni fondamentalmente diversi. La scelta tra la struttura a otturatore (chiamata anche valvola a sede) e quella a bobina determina se la valvola può sostenere un carico statico per ore senza deriva o gestire cicli rapidi ad alta frequenza.

Le valvole a fungo utilizzano un elemento a forma di cono o di disco che preme contro una sede corrispondente. Quando è chiuso, il metallo incontra il metallo con la forza della molla dietro di esso. Ciò crea ciò che l’industria chiama perdite prossime allo zero. Il fluido idraulico non può penetrare attraverso una valvola a otturatore adeguatamente sigillata anche a una pressione di 400 bar. Ciò rende le valvole a 2 vie a otturatore l'unica scelta per applicazioni critiche per la sicurezza come i circuiti di mantenimento del carico su piattaforme di lavoro aeree o gru mobili.

Lo standard FCI 70-2 sulle perdite quantifica questa prestazione. La Classe IV consente una perdita equivalente allo 0,01% della capacità nominale, che funziona bene per l'uso industriale generale. Ma quando hai bisogno di sicurezza assoluta, specifichi la Classe V o la Classe VI. La Classe VI, a volte chiamata classificazione a sede morbida, consente solo millilitri al minuto di perdite anche alla massima pressione differenziale. Solo le valvole a otturatore raggiungono in modo affidabile questi valori perché il meccanismo di tenuta non dipende da giochi meccanici stretti che inevitabilmente si usurano.

Le valvole a spola adottano un approccio diverso. Un nucleo cilindrico lavorato con precisione scorre all'interno di un foro altrettanto preciso. Atterra sul flusso del blocco bobina, mentre le scanalature lo consentono. Il gioco tra la bobina e il foro deve essere sufficientemente ampio da consentire un movimento fluido ma sufficientemente piccolo da ridurre al minimo le perdite. Questo compromesso intrinseco significa che le valvole a spola perdono sempre internamente in una certa misura.

Ma il design delle bobine offre i propri vantaggi. I tempi di risposta tendono ad essere più coerenti e prevedibili. I costi di produzione sono inferiori per semplici applicazioni on-off. Nei sistemi in cui alcune perdite non sono importanti, come l'isolamento temporaneo del circuito durante la manutenzione, una valvola a 2 vie del tipo a bobina funziona perfettamente a un costo inferiore.

Le differenze di prestazioni si mostrano chiaramente nelle applicazioni reali. Installa una valvola a spola su un cilindro verticale che sostiene un carico sospeso e misurerai la deriva verso il basso nel corso delle ore poiché le perdite interne lasciano scivolare l'olio. Installa una valvola a fungo classificata di Classe VI e il cilindro rimarrà bloccato in posizione per giorni. Lo schema della valvola idraulica a 2 vie potrebbe sembrare identico per entrambi, ma la realtà ingegneristica è completamente diversa.

| Caratteristica | Valvola a fungo (sede). | Valvola a bobina | Impatto dell'applicazione |

|---|---|---|---|

| Sigillatura/perdita | Vicino allo zero (Classe V/VI raggiungibile) | Perdita interna misurabile (Classe III/IV tipica) | Determina l'idoneità per il mantenimento del carico statico e i circuiti di sicurezza |

| Velocità di risposta | Coinvolgimento veloce e immediato | Coerente, in genere più lento | Fondamentale per i loop di controllo ad alta frequenza o sensibili al tempo |

| Capacità di flusso | Molto alto (soprattutto design delle cartucce) | Limitato dal diametro e dal gioco della bobina | Le cartucce a fungo possono commutare un'enorme potenza idraulica |

| Valutazione della pressione | Fino a 630 bar nelle cartucce industriali | Varia in base al design, in genere inferiore | I sistemi ad alta pressione favoriscono la costruzione a fungo |

Anche la risposta dinamica è diversa. Le valvole a fungo si aprono e si chiudono rapidamente perché la lunghezza della corsa è breve. Stai semplicemente sollevando un cono dalla sua sede, non facendo scorrere una bobina su più porte. Ciò rende le valvole a 2 vie di tipo a otturatore ideali per applicazioni che richiedono l'avvio istantaneo del flusso, come circuiti di arresto di emergenza o protezione anticavitazione.

Applicazioni di circuiti critici che utilizzano diagrammi di valvole idrauliche a 2 vie

Il valore reale della comprensione degli schemi delle valvole idrauliche a 2 vie diventa chiaro quando si vede dove questi componenti risolvono i problemi ingegneristici reali. Alcune applicazioni richiedono assolutamente le caratteristiche specifiche fornite dalle valvole 2/2.

Circuiti di mantenimento del carico e di controbilanciamento

Immaginate il braccio di un escavatore che regge una benna piena a tre metri di altezza. Il cilindro idraulico che sostiene il carico non deve spostarsi verso il basso nemmeno di un millimetro, nemmeno nel corso di ore, anche se un tubo idraulico presenta una piccola perdita. Ciò richiede valvole di ritegno pilotate, che sono elementi specializzati a 2 vie mostrati negli schemi elettrici con una linea tratteggiata aggiuntiva che indica la porta di controllo pilota.

[Immagine dello schema elettrico della valvola di controbilanciamento]Una valvola di ritegno pilotata (POCV) consente il flusso libero in una direzione, riempiendo il cilindro mentre il braccio si solleva. Nella direzione opposta, invece, il flusso è completamente bloccato finché la pressione pilota non arriva attraverso la linea di controllo. Lo schema della valvola idraulica a 2 vie lo mostra come il simbolo di una valvola di ritegno standard più la linea pilota. Quando l'operatore comanda l'abbassamento del braccio, la pressione pilota solleva meccanicamente l'elemento di tenuta, consentendo lo scarico controllato dell'olio.

La caratteristica di perdita zero della costruzione a fungo fa sì che i POCV funzionino. Anche un tasso di perdita minimo causerebbe il lento affondamento del braccio. Ma i POCV hanno una limitazione. Non sono dispositivi di misurazione. Sono completamente chiusi o completamente aperti. Quando si abbassa un carico pesante assistito dalla gravità, un semplice POCV può causare movimenti a scatti mentre la valvola oscilla tra lo stato aperto e quello chiuso.

È qui che entrano in gioco le valvole di controbilanciamento. Una valvola di controbilanciamento è un elemento a 2 vie più sofisticato che combina una valvola di ritegno per il flusso libero in una direzione con una valvola di sicurezza controllata dalla pressione per il percorso di ritorno. Lo schema della valvola idraulica a 2 vie per una valvola di controbilanciamento mostra tre componenti funzionali: la valvola di ritegno, l'elemento di sicurezza e un pistone pilota che riduce la pressione di apertura della valvola di sicurezza.

La temperatura operativa influisce sia sulla durata della tenuta che sulla viscosità del fluido. La viscosità dell'olio idraulico cambia drasticamente con la temperatura. A -20°C, il tuo olio ISO VG 46 potrebbe essere denso come il miele. A 80°C scorre come l'acqua. Questo cambiamento di viscosità influisce sulla caduta di pressione attraverso le valvole e può influire sul tempo di risposta. Alcune valvole di controllo del flusso a 2 vie utilizzano orifizi a spigolo vivo proprio perché il flusso attraverso uno spigolo affilato dipende meno dalla viscosità rispetto al flusso attraverso un passaggio lungo e di piccolo diametro.

Circuiti di carica e scarica dell'accumulatore

Negli impianti che utilizzano pompe a cilindrata fissa con accumulatori idraulici, è necessaria una speciale valvola di scarico a 2 vie per gestire in modo efficiente il flusso della pompa. Quando l'accumulatore raggiunge la carica completa, continuare a pompare contro quella pressione spreca energia e genera calore. La valvola di scarico risolve questo problema reindirizzando il flusso della pompa al serbatoio a una pressione prossima allo zero una volta caricato l'accumulatore.

La tipica valvola di carica dell'accumulatore è un elemento a cartuccia a due stadi con uno stadio pilota a fungo e uno stadio principale a bobina. Lo schema della valvola idraulica a 2 vie mostra il collegamento del flusso della pompa (P) all'accumulatore o al serbatoio (A e B). Quando la pressione del sistema scende al di sotto del setpoint "aperto" a causa dell'utilizzo dell'attuatore, la valvola blocca il ritorno del serbatoio, forzando il flusso della pompa a ritornare nella carica dell'accumulatore. Quando la pressione sale al setpoint di "chiusura", la valvola si sposta per scaricare la pompa.

Ciò richiede caratteristiche di cambio morbido e uno smorzamento adeguato nella progettazione. Transizioni brusche tra il carico e lo scarico creano picchi di pressione che danneggiano le pompe e i raccordi antistress. Le valvole di scarico ben progettate includono camere di smorzamento interne che rallentano il movimento di commutazione, distribuendo la transizione di pressione su diversi millisecondi invece che su uno scatto istantaneo.

Controllo del flusso per la regolazione della velocità

Le valvole di controllo del flusso idraulico a 2 vie appaiono negli schemi elettrici con un simbolo di restrizione dell'acceleratore, mostrato come due linee o curve angolate che formano un passaggio ristretto. Una valvola a farfalla regolabile aggiunge una freccia diagonale al simbolo di restrizione, indicando l'area variabile dell'orifizio. Queste valvole controllano la velocità dell'attuatore limitando la portata anziché bloccandola completamente.

La relazione tra flusso e velocità segue i fondamenti idraulici. Per un dato alesaggio del cilindro, la velocità è uguale alla portata divisa per l'area del pistone. Limitando il flusso attraverso un orifizio regolabile, puoi controllare direttamente la velocità con cui il cilindro si estende o si ritrae. La valvola a farfalla crea una caduta di pressione e il flusso attraverso tale restrizione dipende dalla radice quadrata della differenza di pressione ai suoi capi.

Le avanzate valvole di controllo del flusso a 2 vie includono la compensazione della pressione. Lo schema della valvola idraulica a 2 vie la mostra come un elemento aggiuntivo controllato dalla pressione, solitamente rappresentato da una freccia che indica il pistone compensatore. Questo compensatore regola automaticamente l'apertura della valvola a farfalla per mantenere un flusso in uscita costante indipendentemente dalle variazioni della pressione di carico. Senza compensazione, un cilindro rallenterebbe all'aumentare del carico perché una maggiore pressione di carico riduce il differenziale attraverso l'acceleratore. Con la compensazione, la valvola mantiene costante la velocità del cilindro anche quando il carico cambia drasticamente.

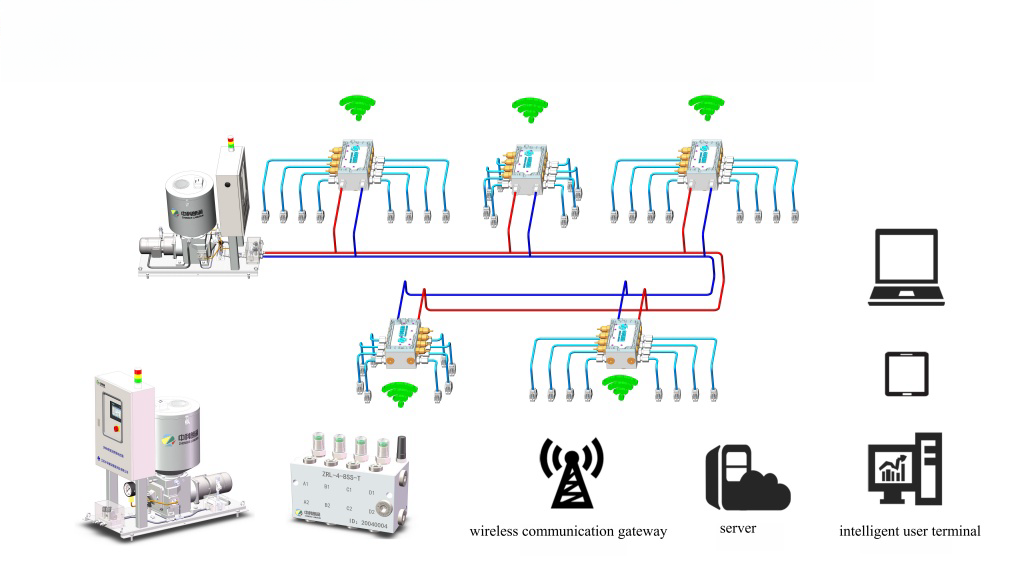

Tecnologia della valvola a cartuccia e controllo ad alta densità

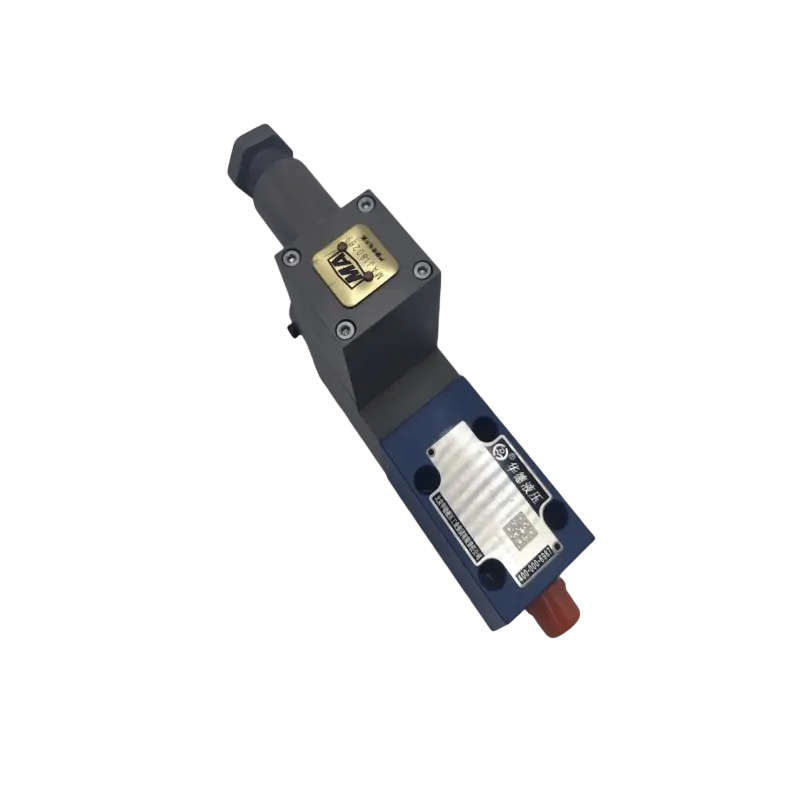

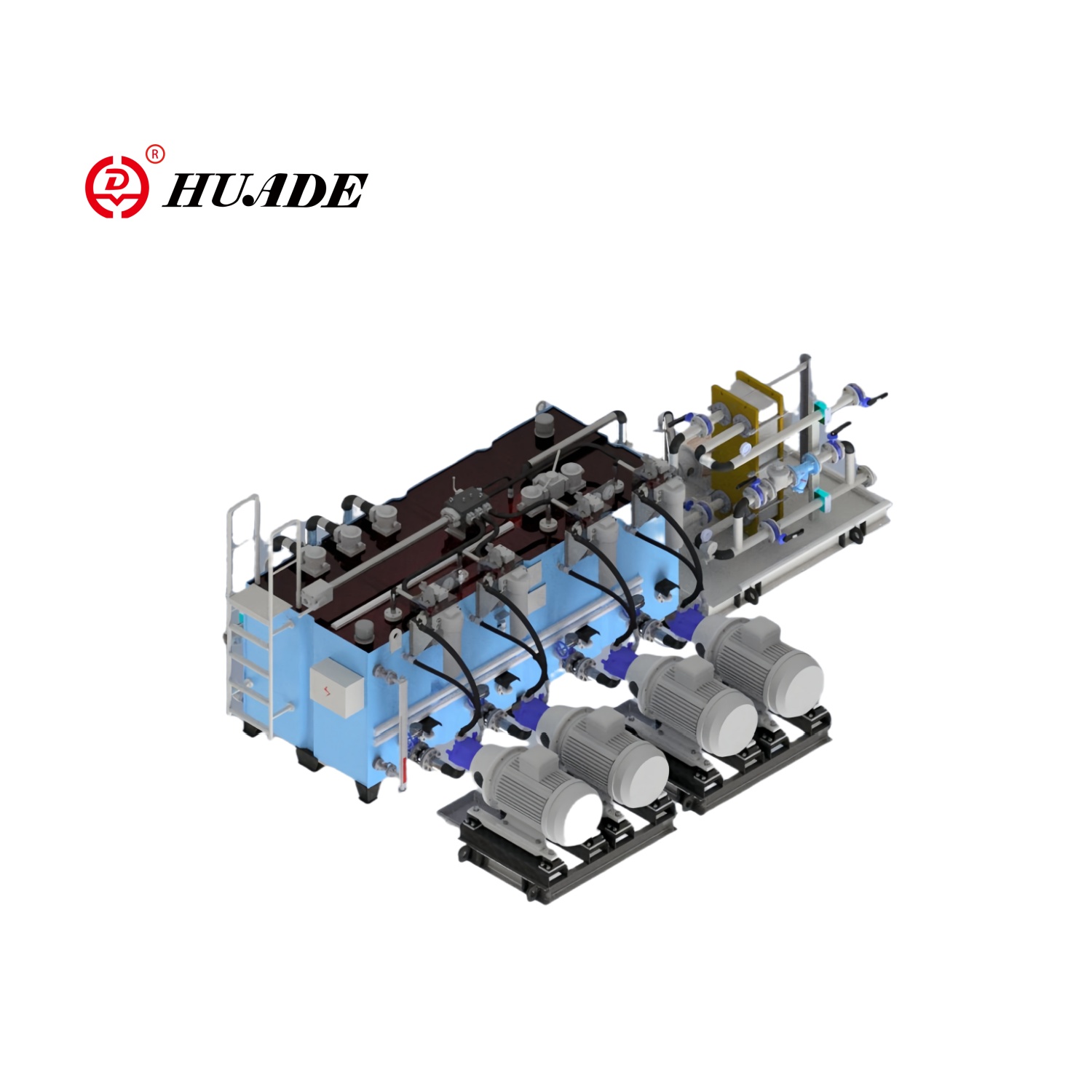

Quando è necessario commutare portate molto elevate in spazi compatti, il diagramma della valvola idraulica a 2 vie potrebbe mostrare un elemento a cartuccia anziché una valvola convenzionale montata sul corpo. Le valvole a cartuccia, chiamate anche elementi logici slip-in, rappresentano un approccio sofisticato al controllo idraulico che massimizza la densità di potenza.

Una valvola a cartuccia è essenzialmente un modulo logico idraulico inserito nel foro di un collettore e controllato da una piastra di copertura separata. Il simbolo del diagramma della valvola idraulica a 2 vie è simile alle valvole standard, ma l'implementazione fisica è completamente diversa. Invece di un'unità autonoma con porte filettate, hai una cartuccia cilindrica che cade in una cavità lavorata con precisione. Tutto l'impianto idraulico è interno al blocco collettore.

Questa architettura consente una capacità di flusso estrema. Le valvole a cartuccia industriali a 2 vie gestiscono fino a 3.530 litri al minuto mantenendo una caduta di pressione molto bassa, spesso inferiore a 1 bar anche alla portata massima. Un flusso elevato con una caduta di pressione ridotta si traduce direttamente in efficienza energetica. Una minore perdita di pressione significa una minore generazione di calore e minori costi operativi.

Il principio di controllo utilizza l'amplificazione pilota. Una piccola valvola pilota, che può commutare solo pochi litri al minuto, controlla l'olio ad alta pressione che muove l'otturatore della cartuccia principale. Ciò disaccoppia la potenza di controllo dalla potenza del flusso principale. Puoi commutare centinaia di kilowatt di potenza idraulica utilizzando un minuscolo solenoide che consuma forse 20 watt elettricamente.

Il design della cartuccia integra anche funzionalità diagnostiche. Le coperture di controllo in genere includono porte per il rilevamento delle perdite e finestre di ispezione. Quando le guarnizioni interne iniziano a cedere, l'olio fuoriuscito appare in queste porte diagnostiche prima che le prestazioni del sistema diminuiscano notevolmente. Questo avviso tempestivo previene tempi di inattività imprevisti.

Una considerazione chiave riguarda i requisiti di fornitura pilota. Lo schema della valvola idraulica a 2 vie deve mostrare la fonte della pressione pilota. Alcune valvole a cartuccia possono funzionare normalmente aperte o normalmente chiuse a seconda della configurazione del pilota. Il design della piastra di copertura determina la logica, mentre la cartuccia stessa rimane la stessa. Questa modularità riduce i requisiti di inventario poiché un codice articolo della cartuccia svolge più funzioni.

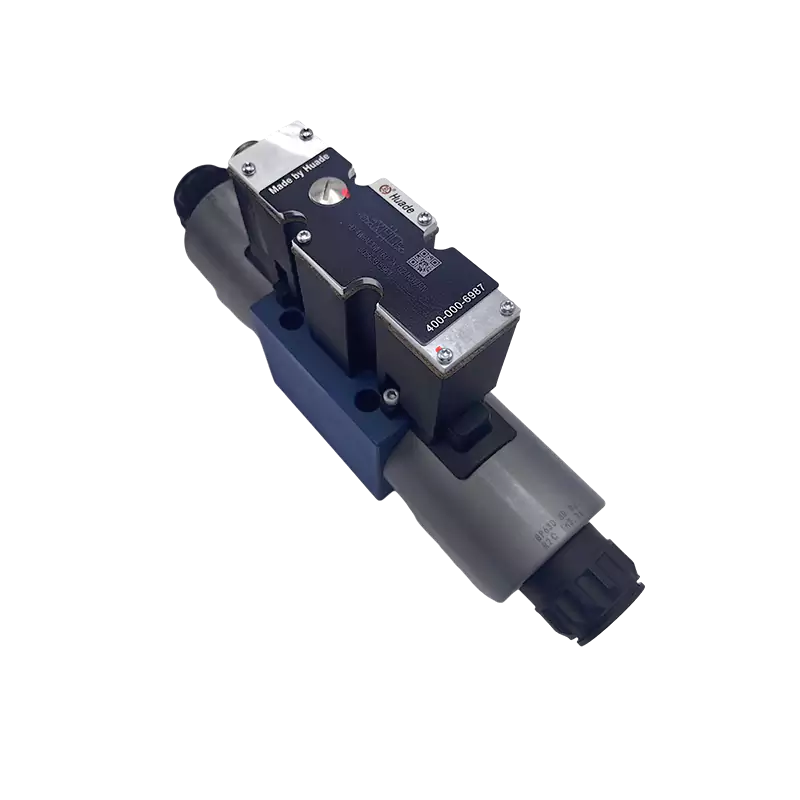

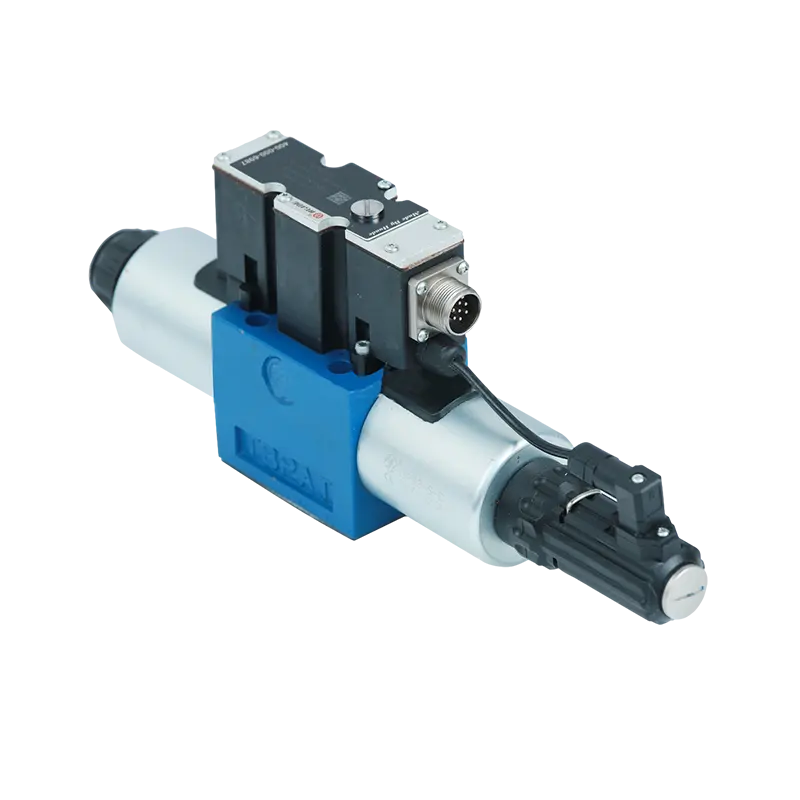

Azionamento del solenoide: diretto o pilotato

Lo schema della valvola idraulica a 2 vie mostra i metodi di attuazione con simboli all'esterno delle caselle di posizione. Le valvole controllate da solenoide appaiono con il simbolo di una bobina, ma quella semplice grafica nasconde un'importante scelta progettuale che influisce sulle prestazioni del sistema.

Le elettrovalvole ad azione diretta utilizzano la forza elettromagnetica per spostare direttamente l'elemento valvola. Quando si energizza la bobina, il campo magnetico attira un'armatura che spinge fisicamente l'otturatore o la bobina. Queste valvole rispondono molto rapidamente, spesso entro pochi millisecondi, perché non esiste alcun passaggio intermedio. Ma la forza elettromagnetica disponibile limita le dimensioni della valvola. Le valvole più grandi necessitano di solenoidi più grandi, che consumano più energia elettrica e generano più calore.

Le elettrovalvole pilotate adottano un approccio a due stadi. Il solenoide muove una piccola valvola pilota, che poi dirige la pressione idraulica per spostare l'elemento della valvola principale. Ciò sfrutta la moltiplicazione della forza idraulica. Un piccolo solenoide a bassa potenza controlla un pilota che commuta l'olio ad alta pressione che aziona una grande bobina principale o otturatore. Il risultato è che le valvole a 2 vie pilotate possono gestire portate molto più elevate rispetto ai modelli ad azione diretta.

Il compromesso è il tempo di risposta. Le valvole pilotate rispondono più lentamente perché lo stadio pilota deve prima muoversi, quindi pressurizzare una camera di controllo, quindi attendere lo spostamento dell'elemento principale. Questo ritardo aggiuntivo potrebbe essere solo compreso tra 20 e 50 millisecondi, ma nell’automazione ad alta velocità o nel controllo preciso del movimento, quei millisecondi sono importanti.

In pratica le elettrovalvole ad azione diretta funzionano bene fino a circa 80 litri al minuto a pressioni industriali standard. Oltre a ciò, in genere è necessaria un'operazione pilota. Il diagramma della valvola idraulica a 2 vie non specifica sempre il tipo, quindi è necessario controllare le schede tecniche del produttore quando il tempo di risposta è fondamentale.

Un'altra considerazione è il consumo energetico durante il mantenimento. I solenoidi ad azione diretta necessitano di corrente continua per mantenere la valvola aperta contro la forza della molla e la pressione del fluido. Le valvole pilotate utilizzano la pressione per trattenere l'elemento principale, quindi il solenoide deve solo mantenere spostata la piccola valvola pilota. Ciò riduce il carico elettrico e la generazione di calore nella bobina del solenoide.

Criteri di selezione e specifiche tecniche

Quando si progetta un circuito e si decide quale valvola idraulica a 2 vie specificare, il diagramma indica la funzione logica ma non i requisiti prestazionali. Diversi parametri chiave determinano se una valvola funzionerà in modo affidabile nella vostra applicazione.

La massima pressione di esercizio definisce il limite strutturale. Una valvola tarata per 350 bar fallirà in modo catastrofico se si supera significativamente tale pressione. Ma la valutazione della pressione da sola non racconta tutta la storia. Alcune valvole mantengono la portata nominale solo fino a una determinata pressione, quindi declassano all'aumentare della pressione a causa della deformazione del gioco interno o della compressione della guarnizione.

La capacità di flusso richiede un attento adattamento alle esigenze del sistema. Le valvole sottodimensionate creano una caduta di pressione eccessiva, che spreca energia e genera calore. Le valvole sovradimensionate costano di più e potrebbero causare instabilità di controllo. Il coefficiente della valvola (Cv) quantifica la quantità di flusso che passa per una determinata caduta di pressione. Si calcola il Cv richiesto dalla portata e dalla perdita di pressione accettabile, quindi si seleziona una valvola che soddisfi tale requisito con un certo margine di sicurezza.

| Parametro | Significato ingegneristico | Gamma tipica (esempio valvole industriali) |

|---|---|---|

| Pressione massima di esercizio | Integrità strutturale e limite di durabilità | Da 210 a 630 bar per valvole a cartuccia industriali |

| Portata massima | Portata e perdite di carico | Da 7,5 a 3.530 l/min a seconda del modello |

| Tempo di risposta | Capacità di velocità dinamica e frequenza di ciclo | Da 5-20 ms (ad azione diretta) a 30-80 ms (pilotato) |

| Classe di perdita (FCI 70-2) | Standard di prestazione di tenuta | Dalla classe IV (generale) alla classe VI (critica per la sicurezza) |

| Intervallo di temperatura operativa | Limiti di tenuta e viscosità | Da -20°C a +80°C tipico, più ampio per fluidi speciali |

| Intervallo di viscosità del fluido | Corretto funzionamento e compatibilità delle guarnizioni | Da 15 a 400 cSt per la maggior parte delle valvole industriali |

La classificazione delle perdite è più importante nelle applicazioni di mantenimento del carico. Se lo schema della valvola idraulica a 2 vie mostra una valvola che deve impedire la deriva del carico, specificare Classe V o Classe VI. Per un semplice isolamento durante la manutenzione è sufficiente la Classe IV. La differenza di costo tra le classi di perdita può essere sostanziale, quindi non specificare eccessivamente inutilmente.

Il tempo di risposta diventa fondamentale nelle linee di produzione automatizzate o nelle apparecchiature mobili dove il tempo di ciclo determina la produttività. Se il braccio dell'escavatore deve smettere di muoversi entro 100 millisecondi quando l'operatore rilascia il joystick, la scelta della valvola deve supportare tale tempistica. Tenere conto sia del tempo di commutazione della valvola che del tempo necessario affinché la pressione si accumuli o cali nel circuito.

La compatibilità dei fluidi non è negoziabile. Le guarnizioni standard in nitrile (NBR) funzionano bene con l'olio idraulico a base di petrolio, ma si gonfiano e si guastano con alcuni fluidi sintetici. Se si utilizza fluido idraulico a base di esteri biodegradabili o acqua glicole resistente al fuoco, verificare esplicitamente la compatibilità delle guarnizioni. Il materiale di tenuta sbagliato porta a guasti precoci anche se tutte le altre specifiche sono corrette.

La temperatura operativa influisce sia sulla durata della tenuta che sulla viscosità del fluido. La viscosità dell'olio idraulico cambia drasticamente con la temperatura. A -20°C, il tuo olio ISO VG 46 potrebbe essere denso come il miele. A 80°C scorre come l'acqua. Questo cambiamento di viscosità influisce sulla caduta di pressione attraverso le valvole e può influire sul tempo di risposta. Alcune valvole di controllo del flusso a 2 vie utilizzano orifizi a spigolo vivo proprio perché il flusso attraverso uno spigolo affilato dipende meno dalla viscosità rispetto al flusso attraverso un passaggio lungo e di piccolo diametro.

Risoluzione dei problemi comuni con i circuiti delle valvole a 2 vie

Anche quando lo schema della valvola idraulica a 2 vie è disegnato correttamente e sono stati selezionati i componenti appropriati, possono emergere problemi durante il funzionamento. Comprendere le modalità di guasto comuni aiuta a effettuare una diagnosi rapida e impedisce che problemi minori diventino guasti costosi.

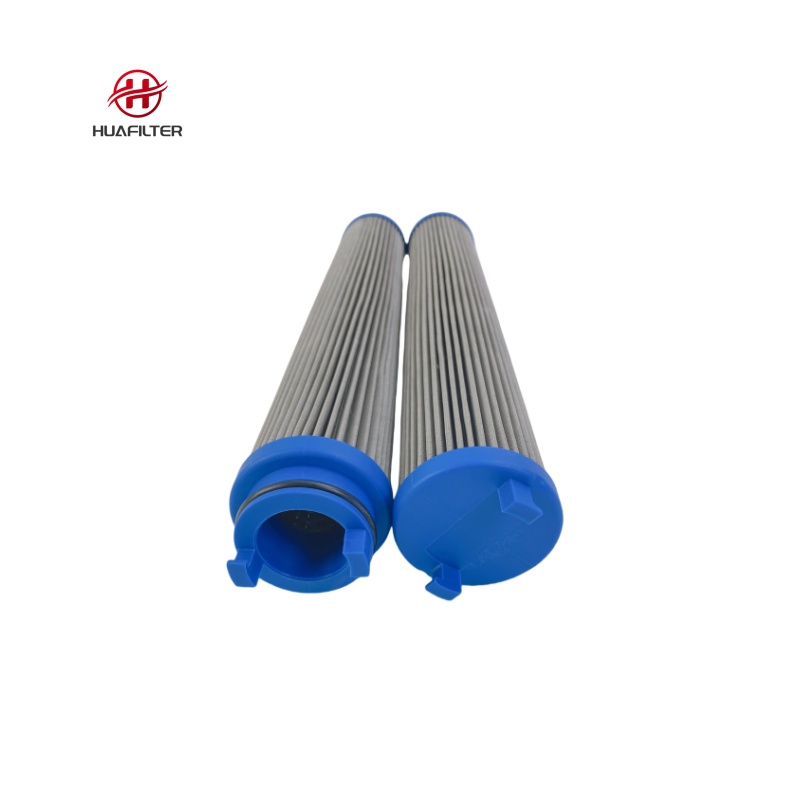

Contaminazione e degrado della risposta

La contaminazione del fluido è la causa principale dei problemi di prestazione delle valvole. Quando l'olio idraulico viene contaminato da particelle o la sua viscosità diminuisce a causa della rottura termica, compaiono diversi sintomi. La risposta lenta è spesso il primo segno. Le particelle di sporco si depositano negli spazi ridotti tra le parti in movimento, creando un attrito che rallenta l'azionamento della valvola. Una valvola che dovrebbe spostarsi in 15 millisecondi potrebbe impiegarne 50 se contaminata.

Questo ritardo apparentemente minore si ripercuote a cascata nel sistema. Nella produzione automatizzata, i millisecondi in più di ogni ciclo si sommano alla perdita di produzione. Nelle apparecchiature mobili, la risposta dell'operatore risulta lenta, riducendo la precisione del posizionamento. Peggio ancora, la chiusura ritardata della valvola provoca picchi di pressione quando gli attuatori in movimento incontrano improvvisamente resistenza, generando onde d'urto che affaticano raccordi e tubi.

Lo standard di pulizia ISO 4406 quantifica la contaminazione da particelle. Un tipico sistema idraulico industriale potrebbe avere come target 19/17/14, che specifica il numero massimo di particelle a dimensioni di 4, 6 e 14 micron. Ma le servovalvole e le valvole proporzionali ad alte prestazioni necessitano di un fluido molto più pulito, forse 16/14/11. Quando l'olio supera questi limiti, le prestazioni della valvola si deteriorano in modo misurabile.

L'analisi regolare dell'olio e la sostituzione del filtro mantengono i tempi di risposta della valvola. I sistemi di filtrazione di alta qualità si ammortizzano rapidamente prevenendo i problemi legati alla contaminazione. Alcuni sistemi avanzati includono contatori di particelle online che avvisano gli operatori quando la contaminazione raggiunge livelli di allarme, consentendo un'azione preventiva prima che le prestazioni della valvola diminuiscano.

Vibrazioni delle valvole e instabilità dinamica

Il battito della valvola descrive aperture e chiusure rapide e ripetute attorno al punto di funzionamento. Lo senti come un ronzio o un martellamento e può distruggere i componenti della valvola attraverso un rapido ciclo meccanico. Le vibrazioni solitamente indicano un dimensionamento errato della valvola o un differenziale di pressione del sistema insufficiente, non un guasto di un componente.

Quando il coefficiente di flusso di una valvola non corrisponde all'effettivo requisito di flusso del sistema, la valvola funziona in una regione instabile della sua curva di flusso. Piccole fluttuazioni di pressione causano grandi cambiamenti di posizione, creando oscillazioni. La valvola oscilla tra lo stato aperto e quello chiuso, senza mai stabilizzarsi in una posizione stabile.

Anche il differenziale di pressione influisce su questo. Se le pressioni a monte e a valle sono troppo vicine, la valvola non ha forza sufficiente per mantenere una posizione stabile. La pratica del settore consiglia di mantenere un differenziale di almeno 1 psi (0,07 bar) tra le valvole di controllo del flusso per garantire un funzionamento stabile. Quando il differenziale scende al di sotto di questo valore, diventano probabili le chiacchiere.

La soluzione prevede il corretto dimensionamento della valvola in base ai requisiti di caduta di pressione minima anziché solo alla capacità di flusso massima. Una valvola dimensionata per il flusso massimo assoluto potrebbe essere troppo grande per il normale funzionamento, lasciando un differenziale insufficiente per mantenere la stabilità. È meglio dimensionare le valvole per condizioni operative tipiche con un margine di pressione adeguato, quindi accettare una caduta di pressione leggermente maggiore alla portata massima.

Perdite interne e deriva del carico

Nei circuiti che utilizzano valvole a 2 vie per il mantenimento del carico, qualsiasi perdita interna si manifesta come una deriva lenta e continua. Un carico sospeso si abbassa gradualmente. Un attuatore orizzontale si ritrae lentamente. Questa deriva potrebbe essere appena percettibile nel giro di pochi minuti, ma diventare evidente nel corso di ore o durante un intero turno.

Verificare innanzitutto se il problema riguarda effettivamente la valvola a 2 vie o altrove nel circuito. Collegare un manometro all'uscita della valvola e osservare la diminuzione della pressione. Se la pressione scende costantemente con l'attuatore bloccato, c'è una perdita. Se la pressione rimane stabile ma l'attuatore continua a spostarsi, si verificano perdite a valle, probabilmente attraverso le guarnizioni del pistone dell'attuatore.

Quando la valvola a 2 vie stessa perde, determinare se supera le specifiche di progettazione o è degradata dall'usura. Una valvola di Classe IV che perde allo 0,01% della portata nominale funziona secondo le specifiche, anche se potrebbe non essere sufficientemente stretta per la tua applicazione. In questo caso, è necessaria una classificazione più rigorosa come Classe VI, non una riparazione della valvola.

Se una valvola precedentemente serrata inizia a perdere, ispezionare le tre cause più comuni. La contaminazione può danneggiare le superfici di tenuta. Il ciclo termico potrebbe aver deteriorato il materiale di tenuta. Picchi di pressione oltre i valori nominali potrebbero aver danneggiato la sede dell'otturatore. A volte la valvola necessita solo di pulizia e nuove guarnizioni. Altre volte, l'applicazione ha superato i limiti di progettazione della valvola ed è necessario un componente più robusto.

Comprendere la differenza tra limitazioni di progettazione e guasto dei componenti è importante perché le soluzioni differiscono completamente. Richiedere una classe di perdita più ristretta in fase di progettazione costa un po' di più ma risolve il problema in modo permanente. La sostituzione ripetuta di valvole usurate e mai adatte all'applicazione comporta uno spreco di tempo e denaro senza mai risolvere veramente il problema.

Il diagramma della valvola idraulica a 2 vie sullo schema potrebbe sembrare semplice, ma questi elementi abilitano alcune delle funzioni più critiche nei sistemi di potenza fluida. Ottenere lo schema corretto, selezionare i componenti appropriati e mantenerli correttamente garantisce che i circuiti idraulici forniscano prestazioni affidabili per anni di funzionamento.