Quando guardi una valvola idraulica, noterai diversi contrassegni delle porte stampati o etichettati sul corpo della valvola. Le designazioni A e B identificano le porte di lavoro, ovvero le due connessioni di uscita primarie che collegano la valvola direttamente all'attuatore idraulico. Queste porte controllano il flusso bidirezionale del fluido idraulico da e verso un cilindro o un motore, rendendole interfacce essenziali per convertire la potenza del fluido in movimento meccanico.

Le porte A e B funzionano come connessioni reversibili in un circuito idraulico. In qualsiasi momento, una porta fornisce fluido pressurizzato per estendere o ruotare l'attuatore, mentre l'altra porta riporta il fluido al serbatoio. Quando si sposta la bobina della valvola per cambiare direzione, i ruoli di A e B si invertono, esattamente come i cilindri idraulici si estendono e si ritraggono o come i motori cambiano la direzione di rotazione.

Le valvole di compensazione proteggono dalla cavitazione durante i carichi eccessivi. Se una massa pesante spinge il cilindro più velocemente di quanto la pompa possa fornire il flusso, la camera sul lato di alimentazione sviluppa una pressione negativa. Una valvola di reintegro si apre quando il vuoto raggiunge circa 5 PSI al di sotto dell'atmosfera, consentendo al fluido a bassa pressione dal serbatoio di fluire nella camera affamata attraverso l'apertura di lavoro. Ciò impedisce la formazione di bolle di vapore che causerebbero rumore, vibrazioni e danni erosivi alle superfici interne.

Il sistema completo di porte per valvole idrauliche

Per comprendere appieno la funzione delle porte A e B, è necessario vedere come si inseriscono nella struttura completa delle porte di una valvola di controllo direzionale. Una tipica configurazione della valvola a quattro porte include quattro connessioni principali che funzionano insieme per controllare il movimento dell'attuatore.

L'attacco P funge da ingresso di pressione e riceve il fluido ad alta pressione dalla pompa idraulica. Qui è dove la pressione del sistema entra nella valvola. L'attacco T (a volte contrassegnato come R per ritorno remoto) è la linea di ritorno del serbatoio in cui il fluido ritorna al serbatoio dopo aver completato il lavoro nell'attuatore. Alcune valvole includono anche un'apertura a L per il drenaggio delle perdite interne, che impedisce l'accumulo di pressione nella camera della molla della valvola e nelle aree di gioco della bobina.

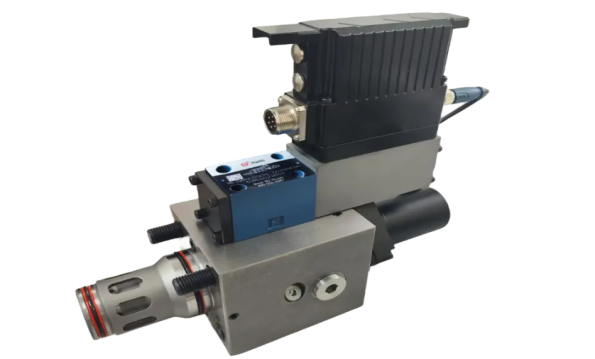

``` [Immagine del diagramma della valvola di controllo direzionale a 4 vie] ```Le porte di lavoro A e B si collegano direttamente alle due camere di un cilindro a doppio effetto o alle due porte di un motore idraulico. Questi sono chiamati porti di lavoro perché sono i luoghi in cui avviene l'effettiva conversione dell'energia, dove il fluido pressurizzato diventa forza meccanica e movimento. A differenza delle porte P e T che mantengono ruoli relativamente fissi, le porte A e B si scambiano costantemente tra le funzioni di fornitura e di ritorno a seconda della posizione della bobina.

| Designazione del porto | Nome standard | Funzione primaria | Intervallo di pressione tipico |

|---|---|---|---|

| P | Pressione/Pompa | Ingresso pressione principale dalla pompa | 1000-3000 PSI (70-210 bar) |

| T (o R) | Serbatoio/Ritorno | Ritorno a bassa pressione al serbatoio | 0-50 PSI (0-3,5 bar) |

| A | Porto di lavoro A | Collegamento attuatore bidirezionale | 0-3000 PSI (variabile) |

| B | Porto di lavoro B | Collegamento attuatore bidirezionale | 0-3000 PSI (variabile) |

| L | Perdita/scarico | Rimozione delle perdite interne | 0-10 PSI (0-0,7 bar) |

Come le porte A e B controllano la direzione dell'attuatore

La portata attraverso le porte A e B determina la velocità dell'attuatore. Questa portata dipende da due fattori: il volume di uscita della pompa e l'area dell'orifizio interno della valvola creata dalla posizione della bobina. L'equazione di base dell'orifizio governa questa relazione:

In una tipica configurazione di cilindro idraulico a doppio effetto, la porta A si collega comunemente all'estremità del cappuccio (il lato senza stelo), mentre la porta B si collega all'estremità dello stelo. Tuttavia, questo modello di connessione non è obbligatorio e dipende dalla progettazione specifica del sistema e dalla direzione di movimento predefinita desiderata. Ciò che conta è mantenere la coerenza in tutta la progettazione e la documentazione del circuito.

Quando la bobina della valvola si sposta nella posizione uno, i passaggi interni collegano P ad A e B a T. Il fluido pressurizzato scorre dalla pompa attraverso la porta A nell'estremità del cappuccio del cilindro, spingendo il pistone ed estendendo l'asta. Contemporaneamente, il fluido spostato dall'estremità dello stelo fuoriesce attraverso la porta B, attraverso i passaggi interni della valvola, e ritorna al serbatoio attraverso la porta T. La differenza di pressione tra le due camere del cilindro crea la forza necessaria per spostare il carico.

Spostando la bobina nella posizione due si invertono questi collegamenti. Ora P si collega a B e A si collega a T. Il fluido scorre nell'estremità dello stelo attraverso la porta B, tirando indietro il pistone e ritraendo lo stelo. Il fluido spostato dall'estremità del tappo esce attraverso la porta A e ritorna nel serbatoio. Questa reversibilità è il principio fondamentale che fa funzionare le valvole di controllo direzionale.

La portata attraverso le porte A e B determina la velocità dell'attuatore. Questa portata dipende da due fattori: il volume di uscita della pompa e l'area dell'orifizio interno della valvola creata dalla posizione della bobina. L'equazione di base dell'orifizio governa questa relazione:

DoveQè la portata,Cdè il coefficiente di scarico,Aoè l'area effettiva dell'orifizio,ΔPè il differenziale di pressione, eρè la densità del fluido. Controllando con precisione lo spostamento della bobina, si controlla l'area effettiva dell'orifizio e quindi il flusso verso ciascuna porta di lavoro.

Configurazioni della posizione centrale e loro impatto sulle porte A e B

Il comportamento delle porte A e B nella posizione neutra della valvola influisce in modo significativo sulle caratteristiche prestazionali del sistema. Diverse configurazioni del centro soddisfano esigenze operative diverse e comprendere queste variazioni aiuta a selezionare la valvola giusta per la propria applicazione.

Una configurazione con valvola a centro chiuso blocca tutte le porte quando la bobina è in posizione neutra. Entrambe le porte A e B sono sigillate da P e T. Questo design fornisce un'eccellente capacità di tenuta del carico poiché il fluido intrappolato nelle camere dell'attuatore non può fuoriuscire, anche sotto carico esterno. Il cilindro mantiene la sua posizione con una deriva minima. Tuttavia, se utilizzi una pompa a cilindrata fissa, avrai bisogno di una valvola limitatrice di pressione o di un circuito di scarico per evitare un eccessivo accumulo di pressione quando la valvola è centrata, poiché la pompa continua a erogare il flusso senza un posto dove andare.

Le valvole a centro aperto adottano un approccio diverso. In posizione neutra, P si collega a T ed entrambe le porte A e B si collegano anche a T. Questa configurazione consente alla pompa di scaricare a bassa pressione durante lo standby, riducendo drasticamente il consumo energetico e la generazione di calore. Il sistema funziona molto più fresco durante i periodi di inattività. Il compromesso è che si perde la capacità di trattenere il carico: se forze esterne agiscono sulla bombola, questa andrà alla deriva perché le porte si collegano alla linea del serbatoio a bassa pressione.

Le valvole con centro tandem rappresentano una via di mezzo. La porta P si blocca in folle, ma A e B si collegano a T. Questo design funziona bene nei circuiti in serie in cui si desidera scaricare l'attuatore corrente consentendo al tempo stesso al flusso di continuare verso la valvola successiva nel circuito. Gli attuatori collegati alle porte A e B scaricano la pressione, ma la pompa non scarica necessariamente a meno che tutte le valvole della serie non siano centrate.

Alcune valvole specializzate utilizzano configurazioni del centro di rigenerazione in cui le porte A e B si collegano internamente tra loro in determinate posizioni. Queste porte incrociate consentono tecniche avanzate di gestione del flusso che possono aumentare significativamente la velocità dell'attuatore consentendo al fluido proveniente da una camera di integrare il flusso della pompa verso l'altra camera.

| Tipo centrale | Stato delle porte A e B | Mantenimento del carico | Efficienza energetica | Le migliori applicazioni |

|---|---|---|---|---|

| Centro chiuso | Bloccato | Eccellente | Richiede circuito di scarico | Posizionamento di precisione, pompe variabili |

| Centro aperto | Collegato a t | Povero | Eccellente (la pompa scarica) | Ciclo di lavoro ridotto, attrezzatura mobile |

| Centro Tandem | Collegato a t | Povero | Buono (nei circuiti in serie) | Sistemi di attuatori multipli |

| Centro di rigenerazione | Cross-connesso (da A a B) | Giusto | Ingresso pressione principale dalla pompa | Estensione ad alta velocità, escavatori |

Porte A e B nelle applicazioni del mondo reale

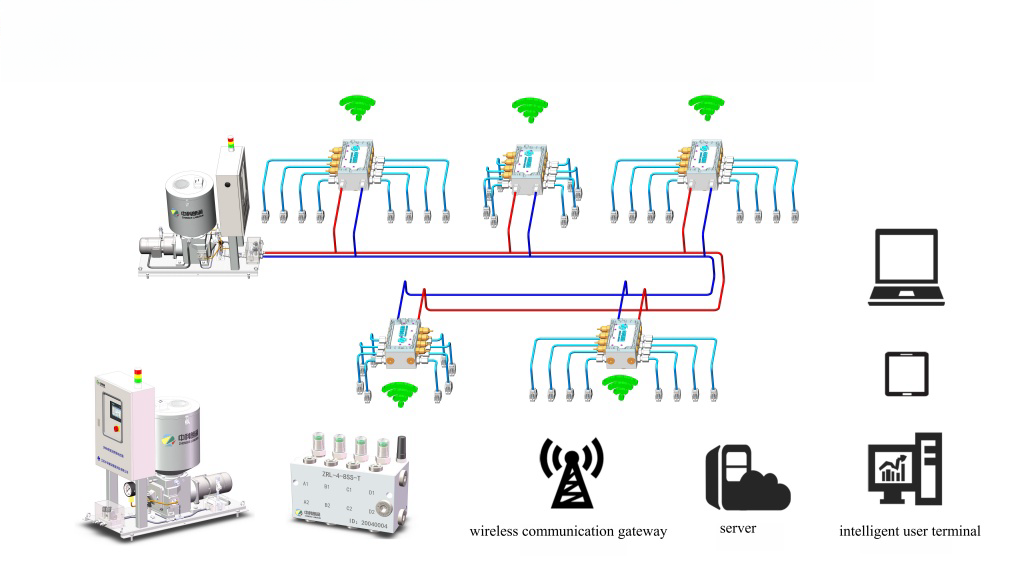

Comprendere la teoria delle porte è importante, ma vedere come funzionano le porte A e B nelle apparecchiature reali aiuta a consolidare i concetti. Diversi tipi di attuatori idraulici utilizzano queste porte in modi specifici che soddisfano i loro requisiti operativi.

Nei cilindri a doppio effetto, che rappresentano l'applicazione più comune, le connessioni delle porte A e B determinano lo schema di movimento del cilindro. Considera una tipica pressa idraulica in cui sono necessarie estensioni e retrazioni controllate. La porta A si collega all'estremità cieca con l'area del pistone più grande, mentre la porta B si collega all'estremità dello stelo con un'area effettiva più piccola a causa del volume dello stelo. Quando si invia il flusso attraverso la porta A, l'intera area del pistone genera forza per l'operazione di pressatura. Durante la retrazione, il flusso attraverso la porta B sposta l'area effettiva più piccola e, poiché la portata è uguale all'area moltiplicata per la velocità, il cilindro si ritrae più velocemente di quanto si estende a parità di portata.

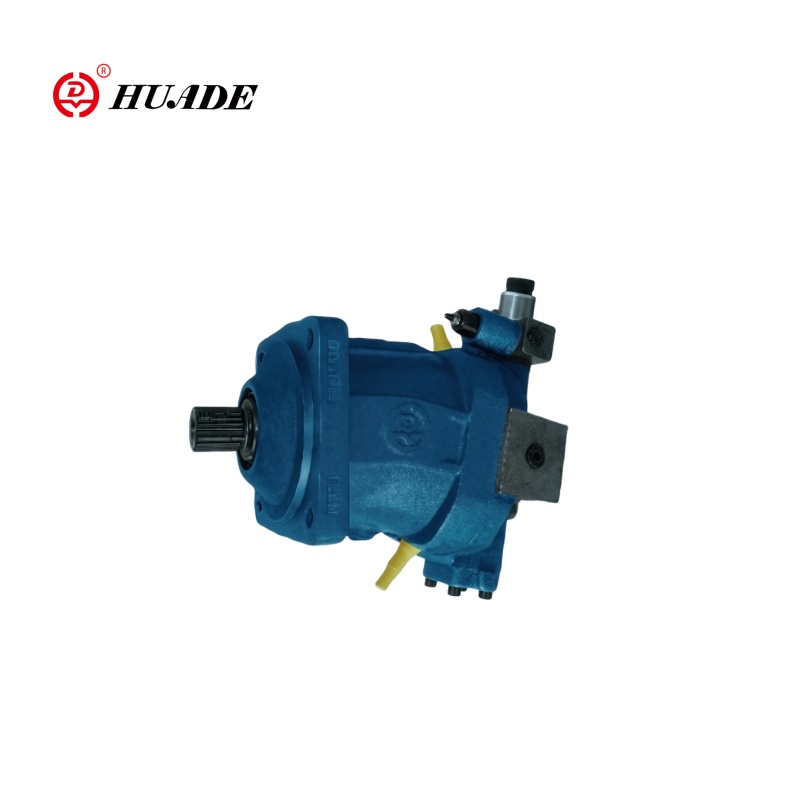

I motori idraulici utilizzano le porte A e B per controllare la direzione di rotazione. In un'applicazione con motore bidirezionale come un trapano a rotazione o un trasportatore, la porta che riceve la pressione determina la direzione in cui gira l'albero del motore. La commutazione della pressione dalla porta A alla porta B inverte istantaneamente la rotazione. La differenza di pressione tra le due porte crea la coppia, mentre la portata determina la velocità di rotazione. Se le specifiche del tuo motore mostrano una cilindrata di 10 pollici cubi per giro e stai scorrendo 20 GPM, puoi calcolare che otterrai 231 RPM (usando la conversione che 1 GPM equivale a 231 pollici cubi al minuto).

Attrezzature mobili avanzate come gli escavatori dimostrano un uso sofisticato della gestione dei porti A e B. Il cilindro del braccio di un escavatore è sottoposto a condizioni di carico variabili: a volte si solleva contro la gravità, a volte viene spinto verso il basso dalla gravità. Il sistema di controllo monitora continuamente i segnali di pressione dalle porte A e B. Durante l'abbassamento del braccio con una benna carica, la camera dell'estremità stelo (tipicamente la porta B) potrebbe mostrare una pressione maggiore rispetto all'alimentazione della pompa perché la gravità guida il movimento. I sistemi di controllo intelligenti rilevano questa condizione e possono attivare circuiti di rigenerazione o sistemi di recupero dell'energia, utilizzando i differenziali di pressione delle porte A e B come segnali di feedback chiave.

Controllo proporzionale e rilevamento del carico tramite le porte A e B

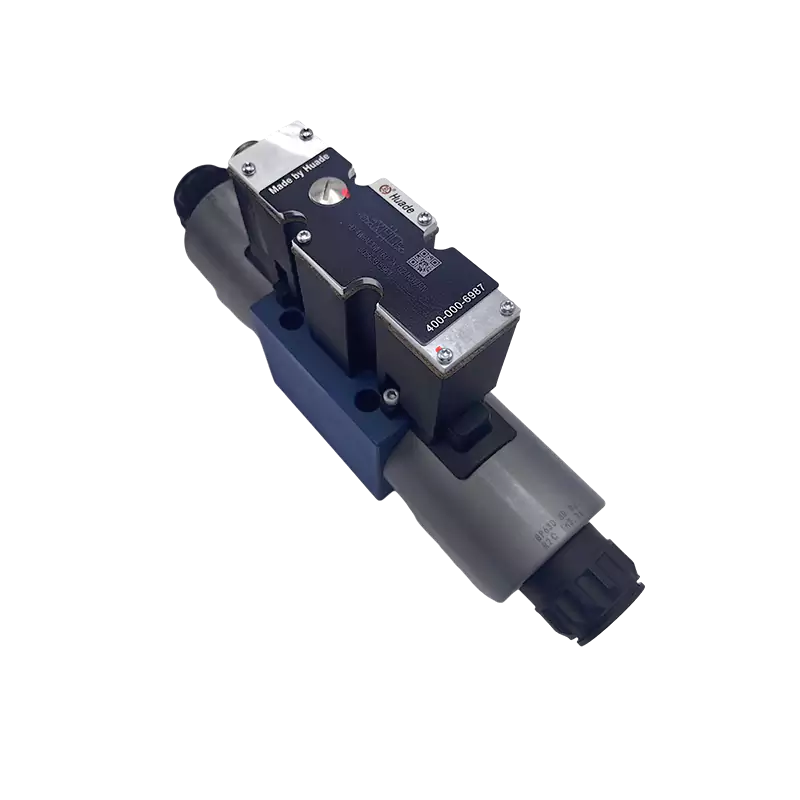

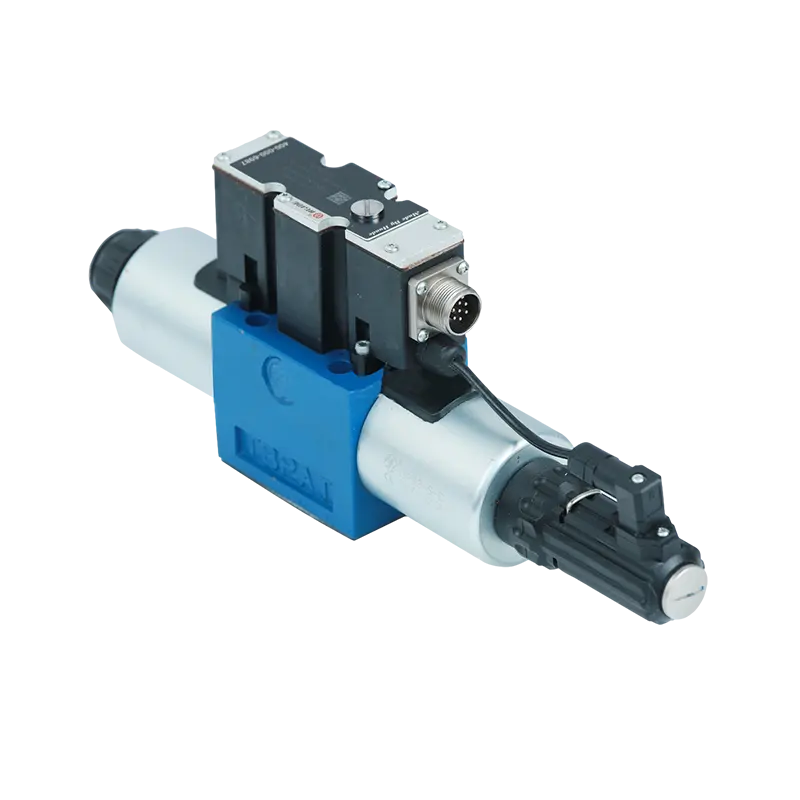

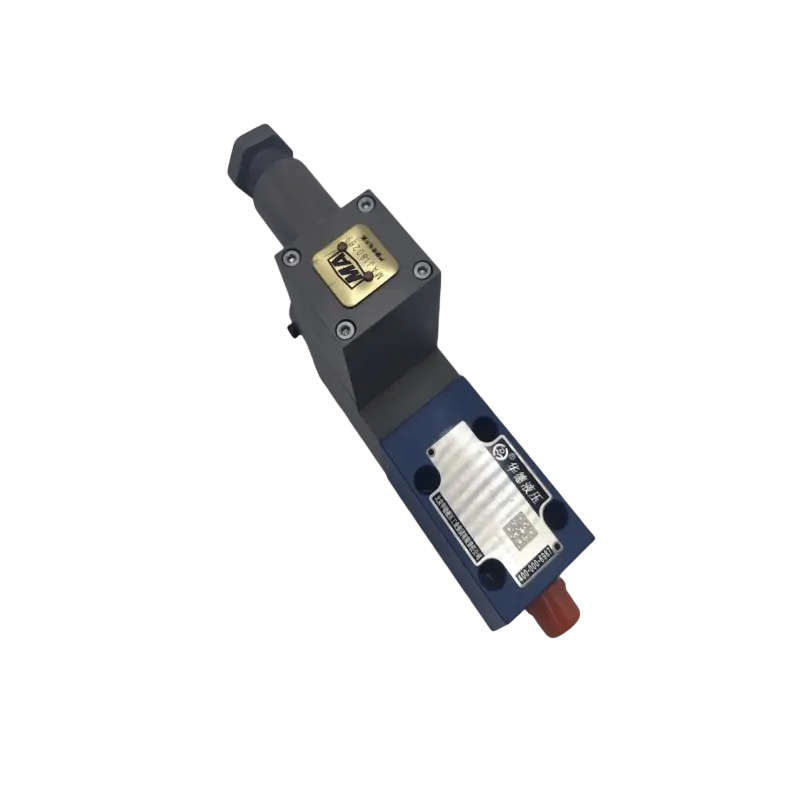

I moderni sistemi idraulici si sono evoluti ben oltre il semplice controllo delle valvole on-off. Le valvole proporzionali e servo consentono un controllo preciso e continuo del flusso attraverso le porte A e B e queste porte fungono anche da punti sensore cruciali per strategie di controllo avanzate.

Le valvole proporzionali modulano la posizione della bobina in base a un segnale di ingresso elettrico, in genere una corrente compresa tra 0 e 800 mA o un segnale di tensione. All'aumentare della corrente, il cursore si sposta gradualmente ulteriormente dal punto neutro, aprendo progressivamente i percorsi di flusso tra P e le porte di lavoro. Questa area dell'orifizio variabile garantisce un'accelerazione e una decelerazione fluida e controllata dell'attuatore. Un operatore che utilizza un joystick per controllare il braccio di un escavatore non attiva e disattiva una valvola, ma invia comandi proporzionali che si traducono in portate precise attraverso le porte A e B.

I sistemi di rilevamento del carico (LS) migliorano ulteriormente questo livello di sofisticazione utilizzando il feedback della pressione dalle porte A e B per ottimizzare l'efficienza del sistema. In un sistema LS, una piccola linea pilota si collega dalla porta di lavoro con la pressione più alta al controllo della cilindrata della pompa o a un compensatore di pressione sulla valvola. Il sistema misura continuamente quale porta di lavoro (A o B) è attualmente esposta alla pressione di carico più elevata, designata comePLS. La pompa o il compensatore si regolano per mantenere un margine di pressione costante al di sopra di questa pressione di carico, tipicamente 200-300 PSI. La relazione è espressa come:

Questo approccio con rilevamento del carico significa che la pompa genera solo una pressione sufficiente per superare il carico effettivo più un piccolo margine di controllo. Invece di funzionare continuamente alla massima pressione di scarico del sistema e sprecare energia attraverso la strozzatura, il sistema adatta la pressione alla domanda. Quando si sposta rapidamente un cilindro scarico, le pressioni delle porte A e B rimangono basse, così come la pressione della pompa. Quando si incontra una forte resistenza, la pressione della porta di lavoro aumenta, il segnale LS aumenta e la pompa aumenta automaticamente la pressione di uscita. Questa corrispondenza della pressione in tempo reale basata sul feedback delle porte A e B può ridurre il consumo energetico del sistema dal 30 al 60% rispetto ai sistemi a pressione fissa.

La tecnologia della valvola di dosaggio indipendente (IMV) rappresenta l'avanguardia nel controllo delle porte di lavoro. Le valvole direzionali tradizionali accoppiano meccanicamente il flusso in ingresso (da P ad A o da P a B) con il flusso in uscita (da A a T o da B a T) attraverso un'unica posizione della spola. I sistemi IMV utilizzano valvole controllate elettronicamente separate per tutti e quattro i percorsi del flusso: da P ad A, da P a B, da A a T e da B a T. Questo disaccoppiamento consente al sistema di controllo di ottimizzare in modo indipendente i flussi di alimentazione e ritorno in base alle condizioni di carico, ai requisiti di movimento e agli obiettivi di efficienza energetica. Il controller può analizzare i dati di pressione e flusso dalle porte A e B in tempo reale e regolare ciascun elemento della valvola in modo indipendente, abilitando funzioni come la rigenerazione automatica, il controllo differenziale e la profilazione del movimento con compensazione del carico.

Rigenerazione idraulica: gestione avanzata dei porti A e B

I circuiti di rigenerazione dimostrano una delle applicazioni più sofisticate del controllo delle porte A e B, comunemente presenti nelle attrezzature edili e agricole. Comprendere la rigenerazione ti aiuta ad apprezzare come questi porti di lavoro apparentemente semplici consentano una gestione energetica complessa.

La rigenerazione idraulica sfrutta la differenza di area tra l'estremità del coperchio e l'estremità dello stelo di un cilindro. Quando un cilindro differenziale si estende, l'estremità del coperchio (tipicamente la porta A) richiede più volume di fluido di quello espulso dall'estremità dello stelo (tipicamente la porta B), poiché lo stelo occupa spazio nella camera dell'estremità dello stelo. La relazione tra i volumi è:

In un circuito di rigenerazione, invece di inviare il flusso di ritorno dell'estremità dell'asta attraverso la porta B al serbatoio dove dissiperebbe energia attraverso la strozzatura, il sistema reindirizza questo flusso di ritorno per fondersi con il flusso della pompa che alimenta l'estremità del cappuccio attraverso la porta A. Questa somma di flusso aumenta significativamente la velocità di estensione. Se la pompa fornisce 20 GPM e l'estremità dell'asta può fornire ulteriori 8 GPM attraverso la rigenerazione, l'estremità del cappuccio riceve 28 GPM in totale, aumentando la velocità del 40%.

L'implementazione del circuito richiede un'attenta gestione dei percorsi delle porte A e B. Una valvola di rigenerazione (a volte chiamata valvola di reintegro o bobina di rigenerazione) controlla la connessione tra le porte. Quando il sistema determina che la rigenerazione è vantaggiosa, in genere quando la gravità o forze esterne aiutano il movimento, la valvola di rigenerazione si attiva. Blocca il percorso dalla porta B al serbatoio e collega invece la porta B alla porta A. Una valvola di ritegno in questa linea di rigenerazione impedisce il riflusso quando la pressione della porta A supera la pressione della porta B, cosa che si verifica durante l'estensione motorizzata contro un carico.

Il sistema di controllo prende la decisione di rigenerazione in base ai segnali di pressione provenienti dalle porte di lavoro. Durante l'abbassamento del braccio di un escavatore, i sensori rilevano che la pressione dell'estremità dello stelo nella porta B è elevata perché la gravità spinge verso il basso. Questo segnale di pressione indica che il fluido dell'estremità dello stelo contiene energia recuperabile. Il controller attiva la rigenerazione, dirigendo questo flusso di ritorno ad alta pressione per integrare l'alimentazione della pompa anziché sprecarla attraverso una valvola di strozzamento. Questo approccio aumenta contemporaneamente la velocità e riduce gli sprechi energetici, raggiungendo due obiettivi prestazionali con un'unica strategia di controllo.

I moderni sistemi elettroidraulici integrano il controllo della rigenerazione direttamente nella logica della valvola principale. Alcune valvole mobili avanzate sono dotate di passaggi di rigenerazione integrati che si attivano in base alle posizioni della bobina compensate dalla pressione, eliminando la necessità di valvole di rigenerazione separate. I sistemi IMV possono implementare la rigenerazione interamente tramite software, riconfigurando istantaneamente i percorsi del flusso regolando i singoli elementi della valvola senza alcun componente di rigenerazione meccanica.

Considerazioni sulla diagnostica e sulla manutenzione delle porte di lavoro

Le porte A e B fungono da eccellenti punti di accesso diagnostici per la risoluzione dei problemi del sistema idraulico. Capire cosa misurare in questi porti e come interpretare i risultati è essenziale per una manutenzione efficace.

Quando si diagnostica la velocità lenta dell'attuatore, collegare i manometri alle porte A e B durante il funzionamento. Confrontare la pressione di esercizio sulla porta attiva (quella che riceve il flusso della pompa) con la pressione di carico prevista. Se la porta A dovrebbe mostrare 1500 PSI per sollevare un carico noto ma vedi 2200 PSI, hai una resistenza eccessiva da qualche parte. Ciò potrebbe indicare una linea ristretta tra la valvola e il cilindro, l'usura della guarnizione interna del cilindro che causa il bypass o un filtro parzialmente intasato nella linea di ritorno che aumenta la contropressione alla porta B.

Lo squilibrio di pressione tra le porte di lavoro durante il movimento può rivelare problemi alla valvola o al cilindro. Quando si estende un cilindro, la porta A dovrebbe mostrare la pressione di carico più la caduta di pressione attraverso la restrizione del lato di ritorno, mentre la porta B dovrebbe mostrare solo la contropressione derivante dalla resistenza della linea di ritorno (tipicamente inferiore a 100 PSI). Se la porta B mostra una pressione anormalmente alta durante l'estensione, potrebbe esserci una restrizione nel percorso del flusso da B a T, probabilmente un passaggio della valvola ostruito o un tubo di ritorno piegato. Questa contropressione riduce la differenza di pressione nel cilindro, diminuendo la forza e la velocità disponibili.

L'ondulazione o l'instabilità della pressione sulle porte A e B spesso indica che la contaminazione influisce sul movimento della bobina della valvola. Se la contaminazione da particelle supera il livello di pulizia ISO 4406 19/17/14, l'accumulo di limo può causare un movimento irregolare della bobina, con conseguenti fluttuazioni di pressione visibili nelle porte di lavoro. Questa condizione richiede attenzione immediata perché riduce la precisione del controllo e accelera l'usura dei componenti.

La perdita tra porte rappresenta un'altra modalità di errore comune che è possibile rilevare tramite il test delle porte di lavoro. Bloccare entrambe le porte dell'attuatore e pressurizzare un lato attraverso la porta A monitorando la pressione della porta B. In una valvola a centro chiuso con un buon adattamento della spola, la pressione sulla porta B bloccata dovrebbe rimanere inferiore a 50 PSI quando la porta A rileva la pressione del sistema. Un rapido aumento della pressione sulla porta B indica un'eccessiva perdita interna attraverso i pieni della bobina, il che significa che la valvola necessita di sostituzione della bobina o di revisione completa.

| Sintomo | Porta A Lettura | Lettura porta B | Probabile causa | Azione richiesta |

|---|---|---|---|---|

| Estensione lenta | Pressione eccessiva | Normale (basso) | Ostruzione della linea della porta A o guasto della guarnizione del cilindro | Controllare le linee, ispezionare le guarnizioni dei cilindri |

| Retrazione lenta | Normale (basso) | Pressione eccessiva | Restrizione della linea del porto B o blocco del rimpatrio | Controllare le linee, pulire i passaggi delle valvole |

| Funzionamento del cilindro | Decadimento della pressione | Decadimento della pressione | Perdita interna della valvola o guasto della guarnizione del cilindro | Eseguire il test delle perdite tra le porte |

| Movimento irregolare | Oscillazione della pressione | Oscillazione della pressione | Contaminazione che interessa la bobina o la cavitazione | Controllare la pulizia del fluido, ispezionare l'aria |

| Nessun movimento | Bassa pressione | Alta pressione | Collegamenti dei tubi invertiti sull'attuatore | Verificare l'impianto idraulico rispetto allo schema |

Le valvole proporzionali modulano la posizione della bobina in base a un segnale di ingresso elettrico, in genere una corrente compresa tra 0 e 800 mA o un segnale di tensione. All'aumentare della corrente, il cursore si sposta gradualmente ulteriormente dal punto neutro, aprendo progressivamente i percorsi di flusso tra P e le porte di lavoro. Questa area dell'orifizio variabile garantisce un'accelerazione e una decelerazione fluida e controllata dell'attuatore. Un operatore che utilizza un joystick per controllare il braccio di un escavatore non attiva e disattiva una valvola, ma invia comandi proporzionali che si traducono in portate precise attraverso le porte A e B.

Le valvole di compensazione proteggono dalla cavitazione durante i carichi eccessivi. Se una massa pesante spinge il cilindro più velocemente di quanto la pompa possa fornire il flusso, la camera sul lato di alimentazione sviluppa una pressione negativa. Una valvola di reintegro si apre quando il vuoto raggiunge circa 5 PSI al di sotto dell'atmosfera, consentendo al fluido a bassa pressione dal serbatoio di fluire nella camera affamata attraverso l'apertura di lavoro. Ciò impedisce la formazione di bolle di vapore che causerebbero rumore, vibrazioni e danni erosivi alle superfici interne.

Conclusione: il ruolo centrale dei porti lavorativi A e B

Le porte A e B su una valvola idraulica rappresentano molto più che semplici punti di connessione. Queste porte di lavoro costituiscono l'interfaccia critica in cui il controllo idraulico si traduce in azione meccanica, dove l'intelligenza del sistema incontra la realtà degli attuatori e dove le strategie di efficienza energetica hanno successo o falliscono. Sebbene la loro funzione di base rimanga costante in tutte le applicazioni, ovvero fornire percorsi di flusso reversibili per controllare la direzione e la velocità dell'attuatore, la loro implementazione nei sistemi moderni dimostra una notevole sofisticazione.

Dal controllo direzionale di base in un semplice circuito del cilindro ai complessi sistemi di rigenerazione nelle macchine edili, la gestione del flusso e della pressione attraverso le porte A e B determina le prestazioni del sistema. I sistemi di rilevamento del carico si basano sui segnali di pressione provenienti da queste porte per ottimizzare l'utilizzo dell'energia. I circuiti di rigenerazione riconfigurano i percorsi tra A e B per recuperare energia e aumentare la velocità. I sistemi di controllo proporzionale modulano il flusso attraverso queste porte con precisione misurata in millisecondi. La tecnologia di misurazione indipendente si è evoluta per conferire un'autorità di controllo senza precedenti sui percorsi di fornitura e di ritorno di ciascun porto di lavoro.

Mentre la tecnologia idraulica continua ad avanzare verso una maggiore elettrificazione e controllo digitale, le porte fisiche A e B rimangono di fondamentale importanza. Ciò che cambia è il modo in cui li gestiamo: con valvole più veloci, algoritmi più intelligenti e circuiti di feedback più sofisticati. Che tu stia effettuando la manutenzione di una macchina mobile vecchia di decenni o progettando un sistema servoidraulico all'avanguardia, capire cosa sono le porte A e B e come funzionano costituisce la base per un funzionamento efficace del sistema idraulico.