Questo articolo esamina le modalità di guasto che gli ingegneri della manutenzione e i tecnici idraulici incontrano più frequentemente negli ambienti industriali. Comprendere questi meccanismi aiuta a spostare la strategia di manutenzione dalle riparazioni reattive alla prevenzione predittiva.

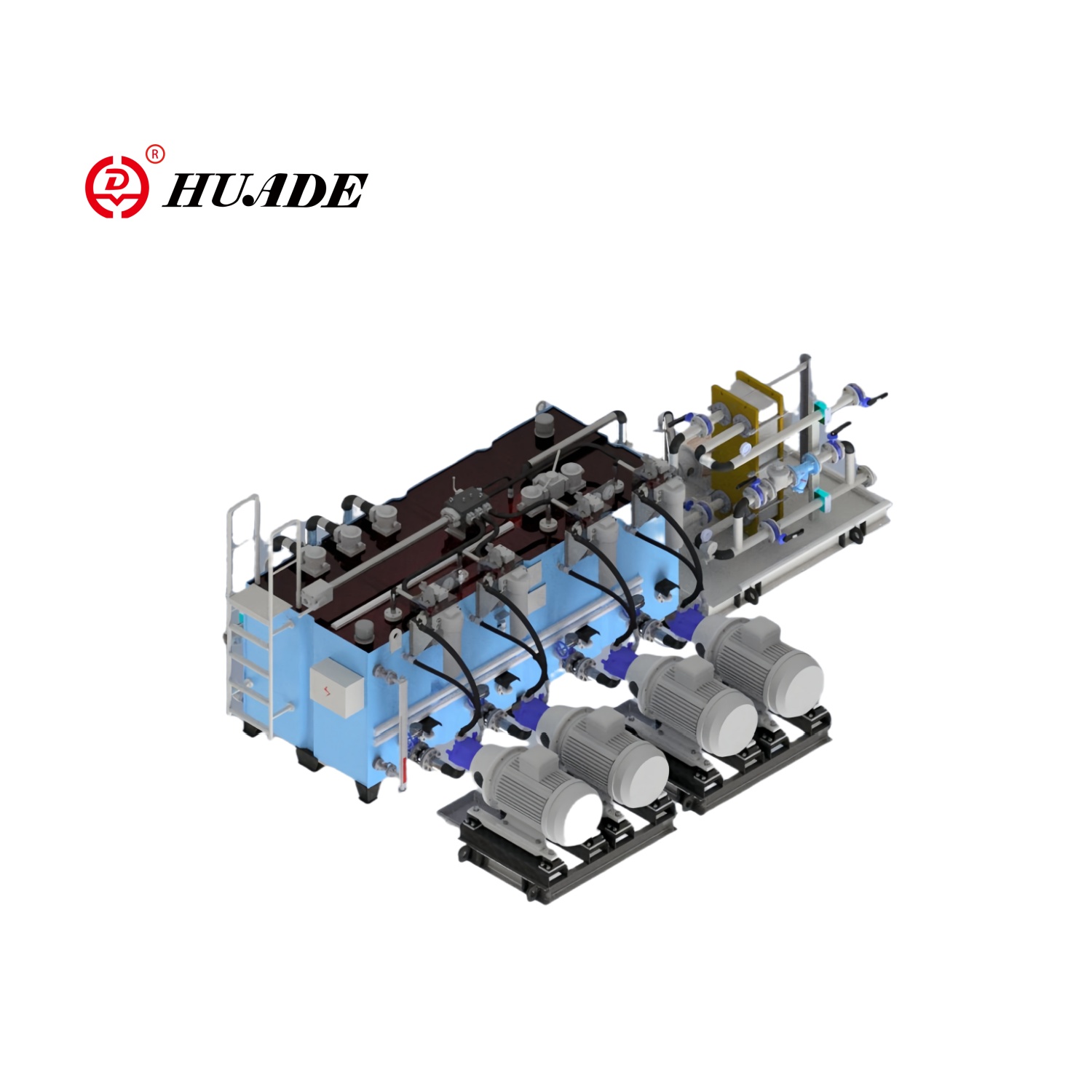

Le cause principali del guasto della valvola di controllo direzionale includono in genere la contaminazione (responsabile del 70-80% dei guasti), l'usura meccanica, i problemi elettrici, il deterioramento delle guarnizioni e l'installazione non corretta. Sebbene sintomi come l'inceppamento o le perdite delle valvole siano ciò che gli operatori notano per primi, i meccanismi sottostanti spesso implicano interazioni complesse tra la chimica dei fluidi, lo stress meccanico e gli effetti termici.

Questo articolo esamina le modalità di guasto che gli ingegneri della manutenzione e i tecnici idraulici incontrano più frequentemente negli ambienti industriali. Comprendere questi meccanismi aiuta a spostare la strategia di manutenzione dalle riparazioni reattive alla prevenzione predittiva.

Contaminazione: il principale colpevole

La contaminazione rappresenta la principale causa di guasti alle valvole idrauliche in tutti i settori. La ricerca mostra costantemente che dal 70 al 90% di tutti i problemi del sistema idraulico sono riconducibili a fluidi contaminati. La sfida sta nel comprendere che la contaminazione si presenta in due forme distinte, ciascuna delle quali attacca i componenti della valvola attraverso meccanismi diversi.

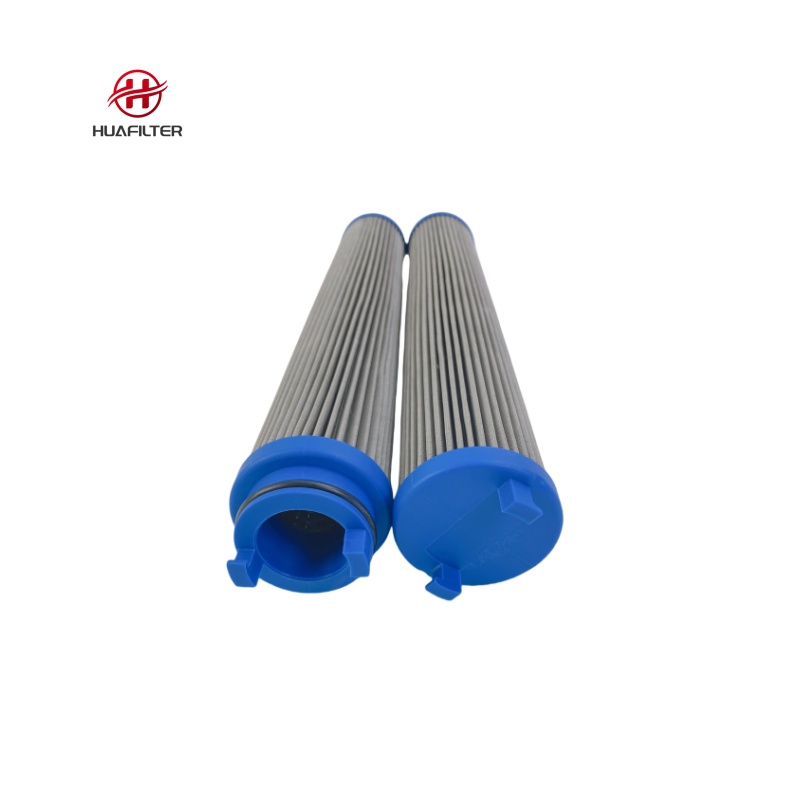

La contaminazione da particelle dure comprende polvere, trucioli metallici e detriti abrasivi che entrano nel sistema durante il montaggio, la manutenzione o attraverso guarnizioni danneggiate. Queste particelle agiscono come carta vetrata all'interno del corpo della valvola. La precisione di adattamento tra una bobina e il suo foro misura in genere solo da 2 a 5 micrometri (da 0,00008 a 0,0002 pollici), più sottile di un capello umano. Quando le particelle più grandi di questo spazio libero entrano nello spazio, rimangono intrappolate tra le superfici in movimento e causano l'abrasione a tre corpi.

Il materiale abraso crea solchi microscopici sulle superfici altamente lucidate della bobina. Queste scanalature distruggono la capacità di tenuta della valvola e creano percorsi di bypass del fluido. Il fluido ad alta pressione scorre quindi direttamente all'apertura del serbatoio attraverso questi graffi, provocando la deriva degli attuatori anche quando la valvola dovrebbe mantenere la posizione. Il danno si autoperpetua perché i detriti di usura generati dai graffi iniziali creano particelle più abrasive.

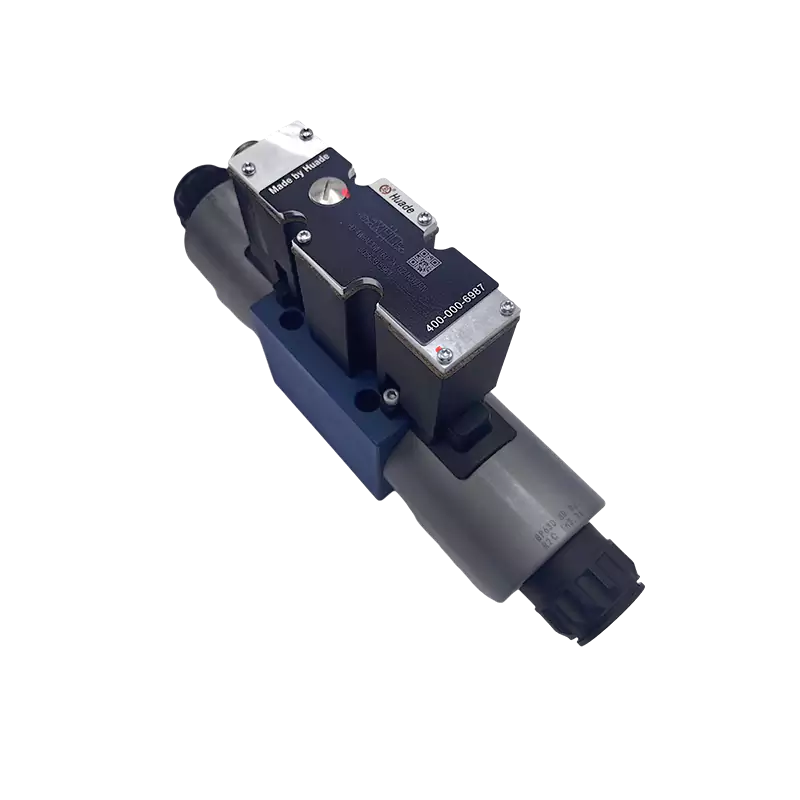

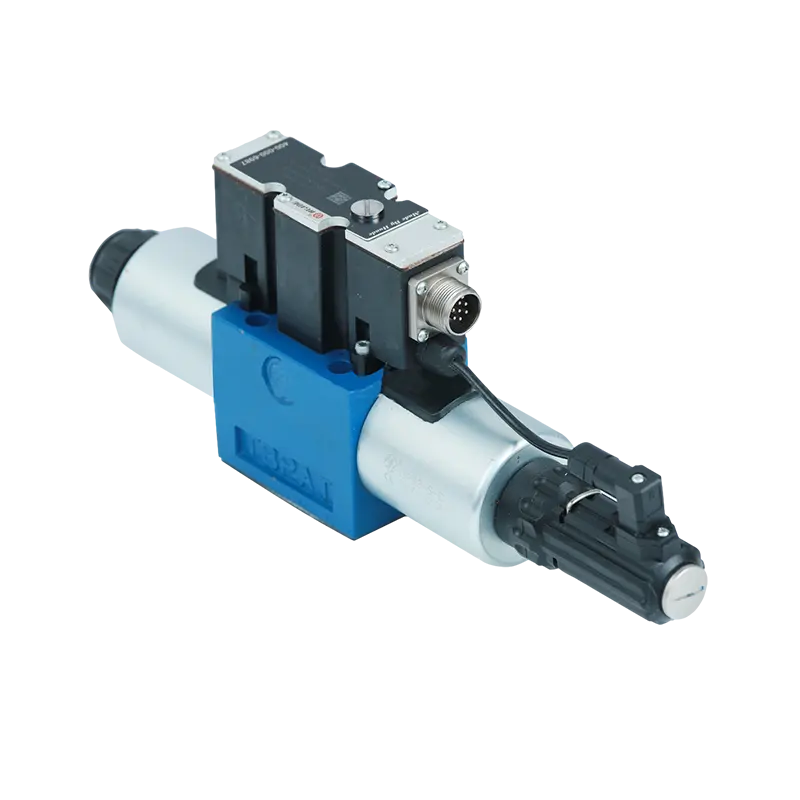

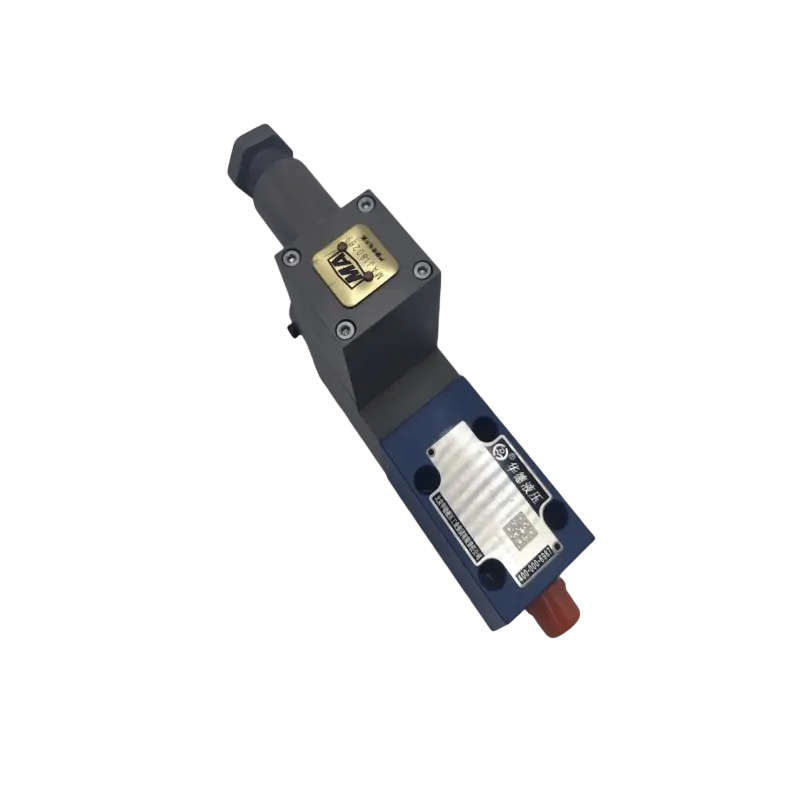

Diversi tipi di valvole mostrano una sensibilità molto diversa alla contaminazione da particelle. Le servovalvole con gruppi ugello-falda si guastano quando particelle piccole fino a 1-3 micrometri bloccano gli orifizi pilota. Le valvole direzionali a solenoide standard tollerano particelle leggermente più grandi ma richiedono comunque un'attenta filtrazione. Il codice di pulizia ISO 4406 fornisce lo standard per la misurazione dei livelli di contaminazione dei fluidi, utilizzando tre numeri per rappresentare il numero di particelle superiori a 4, 6 e 14 micrometri per millilitro di fluido.

| Tipo di valvola | 16/13/10 o più pulito | Obiettivo Codice ISO 4406 | Liquidazione tipica | Rischio di fallimento |

|---|---|---|---|---|

| Servovalvole | Critico | 15/13/10 o meglio | 1-3 μm | Gli orifizi pilota si intasano facilmente; una contaminazione minore causa un fallimento del controllo |

| Valvole proporzionali | Alto | 17/15/12 | 2-5 μm | L'aumento dell'attrito provoca isteresi e ridotta precisione del controllo |

| Valvole direzionali a solenoide | Moderare | 19/17/14 | 5-10 µm | Può tollerare una certa contaminazione, ma l'esposizione a lungo termine provoca l'usura delle guarnizioni |

| Valvole a leva manuale | Basso | 20/18/15 | >10 µm | La forza manuale può superare l’attrito causato dalla contaminazione leggera |

Gli studi dimostrano che il miglioramento della pulizia del fluido da ISO 20/18/15 a 16/14/11 può prolungare la durata dei componenti da tre a quattro volte. I team di manutenzione che ignorano questi obiettivi riscontrano guasti prematuri alle valvole indipendentemente da altre misure preventive.

La seconda minaccia di contaminazione proviene da depositi molli chiamati vernici o lacche. A differenza delle particelle dure che la filtrazione può rimuovere, la vernice si forma attraverso reazioni chimiche all'interno del fluido idraulico stesso. Temperature elevate superiori a 60°C (140°F) innescano l'ossidazione dell'olio base, soprattutto se catalizzata da rame o ferro disciolto derivante dall'usura del sistema. I prodotti dell'ossidazione inizialmente si dissolvono nel fluido ma gradualmente polimerizzano in composti appiccicosi e insolubili.

I depositi di vernice si accumulano preferibilmente sulle superfici metalliche nelle aree a basso flusso, in particolare intorno alle estremità della bobina e alle camere di controllo. Il materiale agisce come una colla, riempiendo lo spazio critico tra bobina e foro. La sensibilità alla temperatura crea un caratteristico modello di guasto noto come "nausea del lunedì mattina". Durante il funzionamento, l'olio caldo mantiene i depositi di vernice morbidi e semisciolti, consentendo il funzionamento della valvola. Quando l'attrezzatura rimane inattiva per un fine settimana, il fluido si raffredda e la vernice si indurisce in un rivestimento rigido che blocca meccanicamente la bobina in posizione. Gli operatori che tentano di avviare il sistema lunedì mattina trovano le valvole che si rifiutano di spostarsi. Man mano che il sistema si riscalda, bypassando la valvola di sicurezza, la vernice si ammorbidisce nuovamente e il guasto scompare misteriosamente.

I metodi tradizionali di analisi dell'olio che utilizzano la spettrometria non sono in grado di rilevare i precursori della vernice perché esistono come particelle morbide di dimensioni inferiori al micron. Il test Membrane Patch Colorimetry (MPC) secondo ASTM D7843 fornisce l'unico allarme precoce affidabile. Questo test fa passare l'olio attraverso una membrana filtrante da 0,45 micrometri, intrappolando i prodotti di degradazione insolubili che macchiano la membrana. Uno spettrofotometro misura l'intensità del colore nello spazio colore CIE Lab, producendo un valore ΔE. Valori inferiori a 15 indicano un basso rischio di verniciatura, mentre valori superiori a 30-40 segnalano un imminente incollamento della valvola e richiedono un intervento immediato con sistemi di filtrazione elettrostatica o resine a scambio ionico.

Usura meccanica e fatica dei componenti

Anche in sistemi perfettamente puliti, cicli di pressione ripetuti consumano gradualmente i componenti della valvola a causa del normale stress operativo. I meccanismi di guasto differiscono fondamentalmente dal danno da contaminazione ma alla fine producono sintomi simili di malfunzionamento della valvola.

Gli anelli di tenuta e gli anelli di supporto subiscono una compressione e un rilassamento continui al variare della pressione del sistema. Il materiale elastomerico subisce una deformazione permanente attraverso un processo che gli ingegneri chiamano compression set. Dopo milioni di cicli, gli O-ring perdono la capacità di ritornare alla forma originale. L'adattamento con interferenza ridotta consente una maggiore perdita interna oltre la bobina. La deriva del cilindro diventa evidente poiché la valvola non riesce più a trattenere la pressione in modo efficace. La temperatura accelera questo processo di invecchiamento: le guarnizioni che funzionano a 80°C (176°F) si degradano circa due volte più velocemente di quelle a 40°C (104°F).

Le molle di ritorno affrontano sfide di fatica simili nelle applicazioni ad alto numero di cicli. Queste molle forniscono la forza per centrare la bobina o riportarla in posizione neutra dopo la diseccitazione del solenoide. I cicli costanti di compressione provocano la fatica del metallo che riduce gradualmente la costante della molla. Le molle indebolite potrebbero non avere forza sufficiente per superare la pressione idraulica o l'attrito, causando il blocco della bobina in posizione spostata. In casi estremi, la tensocorrosione si verifica quando la contaminazione dell'acqua si combina con lo stress meccanico, portando alla rottura improvvisa della molla e alla completa perdita di controllo della valvola.

La bobina stessa subisce usura nei punti in cui scivola contro il foro. Le irregolarità microscopiche della superficie creano punti di contatto ad alto stress che vengono gradualmente lucidati. Questa usura radiale aumenta la dimensione del gioco, consentendo maggiori perdite. Il modello di usura mostra tipicamente un'asimmetria perché la distribuzione della pressione attorno alla circonferenza del cursore varia a seconda delle configurazioni delle porte. Un lato si usura più velocemente degli altri, causando potenzialmente un leggero inclinazione della bobina nel foro e aumentando l'attrito.

Le valvole a sede affrontano sfide meccaniche diverse rispetto alle valvole a spola. Invece di usurarsi attraverso il movimento di scorrimento, le valvole a sede dipendono dalla pressione di un cono o di una sfera contro una superficie della sede corrispondente per ottenere la tenuta. Lo stress da contatto si concentra su una linea stretta attorno al sedile. Se una particella dura rimane intrappolata su questa superficie sigillante, la pressione del sistema spinge la particella nel metallo più morbido, creando un'impronta o cavità permanente. Anche dopo aver rimosso la particella, la linea di tenuta danneggiata consente perdite. Questa modalità di guasto spiega perché le valvole a sede spesso passano da una tenuta perfetta a perdite consistenti con poco preavviso.

Guasti elettrici e solenoidi

L'interfaccia elettrica tra i sistemi di controllo e le valvole idrauliche introduce modalità di guasto che confondono i tecnici che si concentrano solo sulle cause meccaniche. La bruciatura della bobina del solenoide è tra i guasti alle valvole più segnalati, ma l'analisi rivela che i problemi elettrici di solito derivano da cause meccaniche piuttosto che da puri guasti elettrici.

La planarità della sottopiastra rappresenta un altro parametro critico di installazione. Se la superficie di montaggio presenta ondulazioni o aree sollevate dovute a spruzzi di saldatura o corrosione, il corpo della valvola si conforma a queste irregolarità una volta imbullonato. La conseguente distorsione del corpo crea un disallineamento interno tra bobina e foro. Gli ingegneri specificano la deviazione massima di planarità, in genere circa 0,025 mm (0,001 pollici) sulla superficie di montaggio della valvola. I team di manutenzione a volte ignorano questa specifica, in particolare durante le riparazioni sul campo o le modifiche al sistema.

Durante il normale funzionamento, la forza elettromagnetica chiude l'armatura in pochi millisecondi. Il collasso del traferro aumenta notevolmente l'induttanza, aumentando l'impedenza e riducendo la corrente a livelli di stato stazionario sicuri. L'intera sequenza dipende dal libero movimento meccanico dell'armatura e del gruppo bobina. Se depositi di vernice, contaminazione da particelle o inceppamenti meccanici impediscono alla bobina di completare la corsa, il traferro rimane aperto. La bobina continua ad assorbire una massiccia corrente di spunto indefinitamente. Secondo la legge di Joule (Q = I²Rt), il calore generato nella bobina aumenta con il quadrato della corrente. Nel giro di pochi secondi o minuti, l'isolamento dell'avvolgimento si scioglie, provocando cortocircuiti spira-spira che generano ancora più calore finché la bobina non si guasta completamente.

Questo meccanismo spiega perché la semplice sostituzione di una bobina bruciata senza indagare sull'incollaggio meccanico garantisce guasti ripetuti. La nuova bobina si brucia immediatamente dopo l'eccitazione se il problema meccanico sottostante persiste. Le procedure diagnostiche devono sempre includere test di esclusione manuale, spingendo fisicamente la bobina della valvola con un attuatore manuale per verificare il movimento regolare prima di presumere un guasto elettrico.

I solenoidi CC (corrente continua) mostrano modelli di guasto più benigni perché la loro corrente dipende solo dalla tensione e dalla resistenza (I = V/R), indipendentemente dalla posizione dell'armatura. Una valvola CC bloccata meccanicamente semplicemente non riesce a spostarsi ma raramente brucia la bobina. I guasti del solenoide CC in genere sono riconducibili a vere cause elettriche come sovratensione che supera i valori nominali di oltre il 10%, temperatura ambiente eccessiva che impedisce la dissipazione del calore o ingresso di umidità che causa cortocircuiti interni.

Un'altra interazione meccanico-elettrica avviene nel tubo centrale (guida dell'armatura). Questo tubo a pareti sottili isola l'armatura dal fluido idraulico consentendo il passaggio del flusso magnetico. Una coppia di installazione eccessiva sul dado di montaggio del solenoide o picchi di pressione anomali possono deformare il tubo, creando punti stretti che trascinano l'armatura. Il solenoide genera una forza insufficiente per superare questo attrito aggiuntivo, provocando guasti "energizzati ma senza movimento" che sembrano elettrici ma derivano da cause meccaniche.

Degrado delle guarnizioni e incompatibilità chimica

Le guarnizioni rappresentano i componenti chimicamente più vulnerabili nelle valvole di controllo direzionale. Mentre le parti metalliche resistono alla maggior parte dei fluidi idraulici, le guarnizioni elastomeriche possono subire guasti catastrofici se esposte a sostanze chimiche incompatibili. La modalità di guasto è completamente diversa dal deterioramento dovuto all'usura e spesso si verifica rapidamente dopo il cambio del fluido o la sostituzione della guarnizione con materiali non corretti.

L'attacco chimico si manifesta principalmente attraverso gonfiore e rammollimento. Quando il materiale della guarnizione non è compatibile con il fluido idraulico, le molecole del fluido penetrano nella matrice polimerica provocando un'espansione volumetrica. La guarnizione rigonfia supera le dimensioni della scanalatura e crea elevata interferenza con le parti in movimento. Le guarnizioni in gomma nitrilica (NBR o Buna-N) esposte a fluidi resistenti al fuoco a base di esteri fosforici come Skydrol lo dimostrano in modo drammatico. L'NBR assorbe il fluido e si gonfia notevolmente, trasformandosi in una massa morbida simile al gel. La guarnizione espansa genera un enorme attrito contro la bobina e può impedire completamente il funzionamento della valvola in poche ore. Le forze di taglio strappano pezzi dalla gomma ammorbidita, creando detriti che ostruiscono i passaggi pilota e danneggiano i componenti a valle.

La corretta selezione del materiale di tenuta richiede la corrispondenza della chimica dell'elastomero con lo specifico fluido idraulico in uso. La sfida si intensifica nei sistemi che convertono l’olio minerale in fluidi sintetici o passano da una formulazione all’altra resistente al fuoco. Ciò che funziona perfettamente in un'applicazione provoca un fallimento immediato in un'altra.

| Tipo di fluido idraulico | Nitrile (NBR) | Fluorocarbonio (Viton/FKM) | Gomma EPDM | Poliuretano |

|---|---|---|---|---|

| Olio minerale | Eccellente | Eccellente | Danno grave | Eccellente |

| Estere fosforico (Skydrol) | Danno grave | Moderato/Scarso | Eccellente | Danno grave |

| Acqua glicole | Bene | Bene | Bene | Scarso (idrolisi) |

| Estere biodegradabile (HEES) | Giusto | Bene | Povero | Giusto |

La tabella rivela relazioni critiche: l'EPDM funziona in modo eccellente nei sistemi a base di esteri fosforici ma fallisce in modo catastrofico nell'olio minerale, mostrando lo schema esattamente opposto dell'NBR. Le guarnizioni in fluorocarburo (Viton) offrono un'ampia compatibilità ma costano molto di più e mostrano solo prestazioni moderate in alcuni fluidi resistenti al fuoco. I tecnici devono verificare i codici dei materiali delle guarnizioni durante la manutenzione e garantire che le parti di ricambio corrispondano alla chimica del fluido.

Le applicazioni ad alta pressione introducono una modalità di guasto della tenuta puramente meccanica chiamata estrusione o roditura. A pressioni superiori a 20 MPa (3000 psi), gli O-ring si comportano più come fluidi viscosi che come solidi elastici. Se il gioco tra le parti metalliche accoppiate supera i limiti di progettazione a causa dell'usura o dell'accumulo di tolleranze di lavorazione, la pressione del sistema forza la gomma nello spazio. Le pulsazioni di pressione fanno sì che la parte estrusa venga ripetutamente schiacciata e tirata indietro. I bordi metallici agiscono come delle forbici, tagliando piccoli pezzi dalla guarnizione ad ogni ciclo di pressione. La guarnizione danneggiata presenta un caratteristico aspetto masticato sul lato di bassa pressione. Gli ingegneri impediscono l'estrusione nelle applicazioni ad alta pressione installando anelli di supporto realizzati in PTFE (politetrafluoroetilene) sul lato a bassa pressione di ciascun O-ring, bloccando fisicamente il percorso di estrusione.

Le temperature estreme degradano anche le guarnizioni attraverso meccanismi non correlati alla compatibilità chimica. L'esposizione prolungata al calore al di sopra della temperatura nominale della guarnizione provoca indurimento e perdita di elasticità. La fragile guarnizione si rompe sotto compressione, creando percorsi di perdita permanenti. Le temperature fredde al di sotto del punto di transizione vetrosa producono una fragilità simile. Le guarnizioni che si flettono a freddo possono fratturarsi in modo catastrofico. Le specifiche di temperatura nei cataloghi delle tenute rappresentano criteri di selezione critici che a volte i team di manutenzione trascurano.

Problemi di fluidodinamica: cavitazione ed erosione

Il flusso del fluido ad alta velocità attraverso le porte e i passaggi delle valvole crea forze in grado di distruggere fisicamente le superfici metalliche. Queste modalità di guasto fluidodinamico differiscono dalla contaminazione o dall'usura perché il danno deriva dal fluido stesso piuttosto che da particelle estranee o movimenti ripetuti.

La cavitazione si verifica quando la pressione locale scende al di sotto della pressione di vapore del fluido idraulico, provocandone l'ebollizione e la formazione di bolle di vapore. Secondo il principio di Bernoulli, la velocità del fluido aumenta notevolmente mentre passa attraverso la stretta apertura della porta della valvola, con una corrispondente diminuzione della pressione. Se questa caduta di pressione porta la pressione statica al di sotto della pressione di vapore del fluido alla temperatura di esercizio, si formano rapidamente cavità di vapore nel flusso liquido.

La fase distruttiva inizia quando queste bolle piene di vapore scorrono a valle verso regioni a pressione più elevata. Incapaci di sostenersi, le bolle collassano violentemente in un processo chiamato implosione. Ogni bolla che collassa genera un microscopico getto ad alta velocità che può raggiungere velocità supersoniche e produrre pressioni locali superiori a diverse migliaia di bar. Quando questi microgetti colpiscono ripetutamente le superfici metalliche, erodono il materiale attraverso un meccanismo simile al taglio a getto d’acqua. Le superfici danneggiate sviluppano caratteristiche vaiolature spugnose che distruggono i bordi di dosaggio lavorati con precisione sulle bobine delle valvole.

Gli operatori spesso riescono a rilevare la cavitazione prima che l'ispezione visiva riveli il danno perché produce impronte acustiche distintive. Il ripetuto collasso delle bolle crea un rumore simile a quello della ghiaia che trema in un contenitore o di uno stridio acuto. I sistemi che funzionano vicino alla soglia di cavitazione mostrano un rumore intermittente che va e viene con i cambiamenti di carico. Il rumore è direttamente correlato alla progressiva erosione dei metalli, rendendo il monitoraggio acustico un prezioso strumento di manutenzione predittiva.

Una modalità di guasto correlata ma distinta chiamata erosione da trafilatura colpisce le superfici delle sedi delle valvole. Quando una valvola dovrebbe essere chiusa ma non riesce a sigillarsi completamente a causa di particelle che tengono aperta la sede o di danni alla superficie, il fluido ad alta pressione penetra attraverso lo spazio microscopico a velocità estrema. Attraverso queste minuscole perdite la velocità del flusso può raggiungere centinaia di metri al secondo. Il getto fluido taglia il metallo come un coltello ad acqua, incidendo strette scanalature che ricordano i graffi del filo sottile. Una volta che iniziano i danni alla trafilatura, l'area della perdita aumenta rapidamente e la valvola perde tutta la capacità di mantenimento della pressione.

Il differenziale di pressione attraverso la valvola determina l'intensità della cavitazione e dell'erosione. I progettisti selezionano valvole con capacità di flusso adeguata per mantenere le cadute di pressione entro limiti accettabili. Il funzionamento delle valvole a differenziali di pressione più elevati rispetto al valore nominale di progettazione accelera i danni fluidodinamici. I sistemi con linee di drenaggio pilota inadeguate o porte del serbatoio bloccate creano una contropressione che costringe la bobina principale a funzionare con un'eccessiva caduta di pressione, innescando la cavitazione anche se le specifiche del sistema sembrano normali.

Installazione e fattori di stress meccanico

Fattori meccanici legati al montaggio della valvola e alla progettazione del sistema creano modalità di guasto che lasciano perplessi gli addetti alla risoluzione dei problemi perché la valvola appare difettosa immediatamente dopo l'installazione, ma funziona liberamente quando viene rimossa dal sistema. Questi guasti indotti dall'installazione derivano dalla deformazione elastica del corpo della valvola sotto sollecitazione dalle forze di montaggio.

Il montaggio delle valvole di controllo direzionale su sottopiastre o collettori richiede una forza di serraggio uniforme su più bulloni di montaggio. L'applicazione di una coppia irregolare provoca una leggera torsione del corpo della valvola. Sebbene questa deformazione possa misurare solo pochi micrometri, diventa fondamentale per le valvole in cui il gioco tra bobina e foro è di soli 2-5 micrometri. Un foro circolare attorcigliato in un'ellisse pizzicherà la bobina cilindrica in punti opposti, aumentando notevolmente l'attrito o bloccando completamente la bobina.

Wpływa na czas cyklu i precyzję ruchu

La planarità della sottopiastra rappresenta un altro parametro critico di installazione. Se la superficie di montaggio presenta ondulazioni o aree sollevate dovute a spruzzi di saldatura o corrosione, il corpo della valvola si conforma a queste irregolarità una volta imbullonato. La conseguente distorsione del corpo crea un disallineamento interno tra bobina e foro. Gli ingegneri specificano la deviazione massima di planarità, in genere circa 0,025 mm (0,001 pollici) sulla superficie di montaggio della valvola. I team di manutenzione a volte ignorano questa specifica, in particolare durante le riparazioni sul campo o le modifiche al sistema.

Le valvole a cartuccia installate nelle cavità dei collettori affrontano sfide simili. La coppia della filettatura e la profondità della cavità influenzano entrambe il modo in cui la cartuccia si inserisce. Una coppia eccessiva delle filettature può deformare le pareti sottili del corpo della cartuccia. Una profondità errata della cavità lascia la cartuccia in tensione o compressione, entrambe le quali distorcono i giochi interni. Questi errori di installazione si manifestano come valvole che funzionavano perfettamente sul banco di prova ma si bloccavano o perdevano quando installate nel collettore di produzione.

Vibrazioni e carichi d'urto introducono sollecitazioni dinamiche che affaticano i componenti metallici nel tempo. Le valvole direzionali montate su apparecchiature mobili o macchinari alternativi sono soggette a forze di accelerazione che incrinano le sporgenze di montaggio, rompono i perni di fissaggio e allentano le connessioni filettate. Lo shock meccanico dovuto al colpo d'ariete, ovvero i picchi di pressione creati quando le valvole si chiudono rapidamente, può superare di parecchio la pressione nominale della valvola. Picchi di pressione ripetuti induriscono le superfici metalliche e causano cricche da fatica che alla fine provocano la rottura dell'alloggiamento o della bobina.

Approcci diagnostici per guasti alle valvole di controllo direzionale

Una risoluzione efficace dei problemi richiede un'indagine sistematica che isoli il meccanismo di guasto prima di sostituire i componenti. La seguente sequenza diagnostica va da semplici controlli esterni a ispezioni interne invasive, riducendo al minimo i tempi di inattività e raccogliendo dati definitivi sulla causa principale.

L'ispezione visiva e sensoriale costituisce il primo passo. Una perdita di fluido esterno attorno ai giunti dell'alloggiamento o ai pressacavi indica un guasto dell'O-ring. Segni di bruciatura o plastica fusa sulle bobine del solenoide confermano un surriscaldamento elettrico. L'odore caratteristico dell'isolamento della bobina bruciata differisce notevolmente dal normale odore dell'olio idraulico. La cavitazione produce un rumore caratteristico che i tecnici addestrati riconoscono immediatamente. La registrazione delle firme acustiche di base durante il corretto funzionamento consente il confronto quando si verificano problemi.

Il test di override manuale fornisce la differenziazione critica tra meccanica ed elettrica. Quasi tutte le valvole direzionali a solenoide includono un perno o un pulsante manuale che forza meccanicamente lo spostamento della bobina. Se la valvola risponde all'azionamento manuale e il sistema funziona normalmente, il meccanismo della valvola funziona correttamente e il problema risiede nei circuiti di controllo elettrici. Al contrario, l'impossibilità di spostare manualmente la bobina conferma il legame meccanico dovuto a contaminazione, vernice o deformazione. Questo semplice test richiede pochi secondi ma elimina ore di sforzi sprecati alla ricerca della modalità di errore sbagliata.

La verifica elettrica richiede la misurazione sia della resistenza della bobina che della tensione operativa effettiva. Le letture della resistenza che non rientrano nell'intervallo delle specifiche (tipicamente 50-200 ohm per bobine CC, 10-50 ohm per bobine CA) indicano danni alla bobina. Tuttavia, la sola resistenza racconta una storia incompleta. La misurazione della tensione sul connettore del solenoide sotto carico rivela una caduta di tensione dovuta a collegamenti allentati o cavi sottodimensionati. Un solenoide valutato per 24 V CC che riceve solo 18 V CC a causa della resistenza del filo può generare una forza insufficiente per spostare la bobina contro le forze di attrito e pressione. La forza elettromagnetica varia con il quadrato della tensione (F ∝ V²), rendendo la caduta di tensione particolarmente dannosa.

La quantificazione delle perdite interne richiede apparecchiature di prova idraulica. Il metodo più pratico per le apparecchiature mobili consiste nel bloccare le porte delle valvole e pressurizzarle singolarmente durante la misurazione del flusso al serbatoio. Confrontando le perdite misurate con le specifiche del produttore si determina se l'usura interna è andata oltre i limiti accettabili. Per le apparecchiature fisse, l'osservazione della deriva dell'attuatore sotto carico fornisce una valutazione delle perdite funzionali. Un attuatore che si estende o si ritrae lentamente quando la valvola si trova in posizione neutra indica un'eccessiva perdita interna che consente alla pressione di raggiungere la camera sbagliata.

La termografia offre una tecnica non invasiva per rilevare le perdite interne prima che diventino critiche. Il flusso ad alta velocità attraverso giochi aumentati per usura genera calore attraverso la strozzatura. Una telecamera a infrarossi che esegue la scansione del corpo della valvola rivela punti caldi in punti con flusso interno anomalo. Differenze di temperatura di 10-20°C sopra le aree circostanti indicano percorsi di perdita significativi. Questo avviso tempestivo consente la manutenzione programmata prima che un guasto completo interrompa la produzione.

I laboratori di analisi dell'olio testano i campioni di fluido sia per la contaminazione da particelle che per la degradazione chimica. Il conteggio delle particelle determina il codice di pulizia ISO 4406 e identifica se i sistemi di filtrazione funzionano correttamente. Il test del numero di acidità rivela il livello di ossidazione. Soprattutto per i problemi legati alle vernici, la richiesta dell'analisi MPC fornisce un allarme tempestivo sulla formazione di depositi appiccicosi prima che le valvole inizino ad attaccarsi. Un programma completo di analisi dell'olio rileva i problemi di contaminazione prima che distruggano le costose valvole.

| Sintomo | Probabile causa | Controllo diagnostico | Rimedio |

|---|---|---|---|

| La valvola non si sposta | 1) Bobina bruciata/aperta 2) Bobina bloccata dalla vernice 3) Distorsione del corpo |

1) Misurare la resistenza della bobina 2) Prova l'override manuale 3) Allentare leggermente i bulloni di montaggio |

1) Sostituire la bobina e correggere l'incollaggio 2) Pulire la valvola, installare il filtro per vernice 3) Torna indietro attraverso le specifiche |

| La bobina brucia ripetutamente | 1) Il bloccaggio della bobina provoca uno spunto CA 2) Sovratensione 3) Frequenza di ciclo elevata |

1) Controllare l'attrito della bobina 2) Misurare la tensione al terminale 3) Rivedere la logica di controllo |

Guasti elettrici e solenoidi 2) Correggere l'alimentazione 3) Migliorare il raffreddamento o ridurre i cicli |

| L'attuatore va alla deriva | 1) Usura/perdita interna 2) Rottura della tenuta 3) Fluido contaminato |

1) Bloccare le porte e misurare la caduta di pressione 2) Controllare il flusso della linea di ritorno 3) Testare la pulizia del fluido |

1) Sostituire la valvola 2) Sostituire le guarnizioni 3) Filtrare l'olio secondo l'obiettivo ISO |

| Rumore eccessivo | 1) Cavitazione 2) Ronzio del solenoide CA |

1) Analizzare la frequenza del rumore 2) Ispezionare la faccia dell'armatura per individuare eventuali impurità |

1) Aumentare la contropressione, eliminare l'aria 2) Pulire le facce polari o passare a DC |

La guida alla risoluzione dei problemi sintetizza le relazioni sintomo-causa-soluzione che i tecnici sul campo incontrano più frequentemente. Seguendo questo approccio strutturato si riducono i tempi diagnostici e si aumentano le percentuali di successo della soluzione corretta al primo tentativo.

Verso la manutenzione predittiva

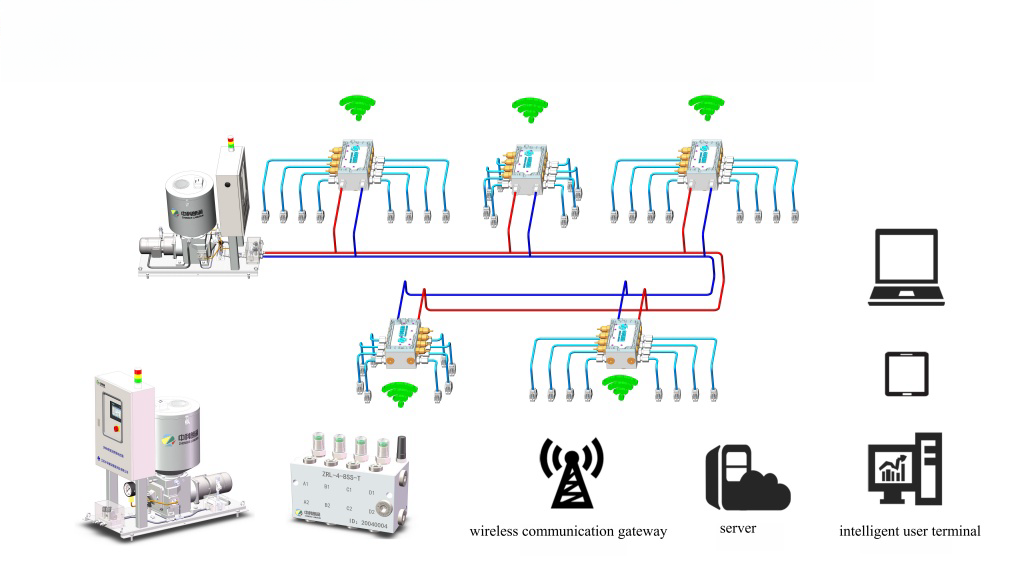

Comprendere i meccanismi di guasto consente la transizione dalla manutenzione reattiva in caso di guasto alle strategie di manutenzione predittiva basata sulle condizioni. Invece di aspettare che le valvole si guastino durante la produzione, gli approcci predittivi rilevano tempestivamente il degrado e pianificano le riparazioni durante i tempi di inattività pianificati.

La definizione di parametri prestazionali di base fornisce le basi per programmi predittivi. La registrazione delle nuove caratteristiche della valvola, tra cui la forza di attuazione manuale, l'assorbimento di corrente elettrica, il tasso di perdita interna e la firma acustica, crea dati di riferimento. Misurazioni periodiche che mostrano la deviazione dall'indagine di attivazione di base prima che si verifichi il guasto completo.

Il controllo della contaminazione merita un focus primario data la sua responsabilità per la maggior parte dei fallimenti. Il campionamento regolare dell'olio con conteggio delle particelle e test MPC rileva i problemi prima che le valvole si blocchino. I sistemi che mostrano codici di pulizia ISO che superano i valori target richiedono un'ispezione immediata del sistema di filtraggio e potenzialmente la sostituzione dell'elemento filtrante. Valori MPC ΔE superiori a 30 richiedono l'installazione di sistemi di sverniciatura elettrostatici o a base di resine.

Gli intervalli di sostituzione dei componenti dovrebbero riflettere le condizioni operative effettive piuttosto che periodi di tempo arbitrari. Le valvole che funzionano milioni di volte all'anno richiedono una sostituzione delle guarnizioni più frequente rispetto alle valvole azionate raramente. La temperatura, il tipo di fluido e i livelli di pressione influenzano tutti i tassi di degradazione. La raccolta dei dati storici dei guasti consente una previsione statistica della durata personalizzata per applicazioni specifiche. Alcune operazioni implementano contatori di cicli delle valvole che attivano la manutenzione in base all'utilizzo effettivo anziché all'ora del calendario.

La formazione del personale di manutenzione sulle corrette procedure di installazione previene i guasti da stress meccanico che frustrano gli addetti alla risoluzione dei problemi. La creazione di procedure documentate con valori di coppia, sequenze di serraggio e controlli di planarità specificati garantisce risultati coerenti tra turni e tecnici. Le chiavi dinamometriche devono essere calibrate regolarmente e necessarie per tutti i lavori di installazione delle valvole.

Le revisioni della progettazione del sistema possono identificare le condizioni che accelerano l'usura delle valvole. Linee di drenaggio pilota inadeguate, soppressori di shock di pressione mancanti e dimensioni errate della valvola contribuiscono a guasti prematuri. Affrontare questi problemi a livello di sistema riduce la frequenza dei guasti in modo più efficace rispetto alla semplice sostituzione delle valvole con unità identiche che affrontano le stesse condizioni dannose.

L’analisi costi-benefici favorisce fortemente la manutenzione predittiva per i sistemi critici in cui il guasto della valvola causa costosi tempi di fermo. Sebbene i programmi predittivi richiedano investimenti in attrezzature di test e formazione, il ritorno si ottiene eliminando le interruzioni non pianificate, prolungando la durata dei componenti e riducendo i costi di riparazione di emergenza. Gli stabilimenti che implementano programmi predittivi completi in genere vedono diminuire i guasti legati alle valvole del 60-80% entro due anni.

Conclusione

La verifica elettrica richiede la misurazione sia della resistenza della bobina che della tensione operativa effettiva. Le letture della resistenza che non rientrano nell'intervallo delle specifiche (tipicamente 50-200 ohm per bobine CC, 10-50 ohm per bobine CA) indicano danni alla bobina. Tuttavia, la sola resistenza racconta una storia incompleta. La misurazione della tensione sul connettore del solenoide sotto carico rivela una caduta di tensione dovuta a collegamenti allentati o cavi sottodimensionati. Un solenoide valutato per 24 V CC che riceve solo 18 V CC a causa della resistenza del filo può generare una forza insufficiente per spostare la bobina contro le forze di attrito e pressione. La forza elettromagnetica varia con il quadrato della tensione (F ∝ V²), rendendo la caduta di tensione particolarmente dannosa.

Un'efficace prevenzione dei guasti richiede una visione a livello di sistema che vada oltre la valvola stessa. La pulizia del fluido secondo gli standard ISO 4406 adeguati al tipo di valvola costituisce la base. La compatibilità chimica tra le guarnizioni e il fluido idraulico previene catastrofici guasti dovuti al rigonfiamento. Le corrette procedure di installazione mantengono le distanze interne critiche. Risolvere i problemi di progettazione del sistema che creano un'eccessiva caduta di pressione o un raffreddamento inadeguato prolunga notevolmente la durata di servizio della valvola.

La transizione dalla manutenzione reattiva al monitoraggio predittivo delle condizioni separa le operazioni ad alte prestazioni da quelle afflitte da guasti imprevisti. I programmi di analisi dell'olio, le indagini con immagini termiche e il monitoraggio acustico rilevano i problemi nelle fasi iniziali, quando l'azione correttiva costa poco e non richiede tempi di inattività di emergenza. Comprendere la fisica e la chimica fondamentali alla base dei guasti alle valvole trasforma la manutenzione dalla sostituzione di componenti in ingegneria dell'affidabilità.