Una valvola di controllo direzionale (DCV) è un componente idraulico o pneumatico che gestisce il percorso del flusso del fluido di lavoro all'interno di un sistema di trasmissione di potenza. La valvola controlla se il fluido scorre, dove scorre e quando il flusso inizia o si ferma. Modificando queste direzioni del flusso, una valvola direzionale determina il modo in cui si muovono attuatori come cilindri idraulici o motori, rendendola il centro di comando per qualsiasi circuito di potenza fluida.

[Immagine del diagramma della sezione trasversale della valvola di controllo direzionale]Pensa a una valvola di controllo direzionale come a un operatore di scambio ferroviario. Proprio come uno scambio dirige i treni su binari diversi, una valvola direzionale convoglia il fluido pressurizzato verso porte e canali diversi. Questa capacità di instradamento consente a una singola pompa o compressore di alimentare più attuatori in varie direzioni e sequenze. La valvola si trova tra la fonte di alimentazione (pompa) e i componenti di lavoro (cilindri, motori), traducendo i segnali di controllo in movimenti fluidi precisi.

Nell'ingegneria della potenza fluida, tre elementi di controllo fondamentali determinano il comportamento del sistema: controllo della direzione, controllo della pressione e controllo del flusso. La valvola direzionale si occupa esclusivamente della prima responsabilità, sebbene le sue caratteristiche di commutazione influenzino direttamente gli altri due parametri. Quando una valvola direzionale cambia posizione, possono verificarsi picchi di pressione momentanei che richiedono il coordinamento con le valvole limitatrici di pressione. Allo stesso modo, i passaggi di flusso interni della valvola influenzano la resistenza al flusso complessiva e l'efficienza energetica del sistema.

Il meccanismo di funzionamento: design a bobina e a fungo

Le valvole direzionali ottengono il controllo del flusso attraverso due design meccanici primari: valvole a spola e valvole a otturatore. Ogni progetto offre vantaggi distinti in base ai requisiti dell'applicazione.

Funzionamento della valvola a spola

Le valvole a spola rappresentano il modello di controllo direzionale più comune nei sistemi idraulici. Il meccanismo principale è costituito da una bobina cilindrica lavorata con precisione che scorre assialmente all'interno di un foro altrettanto preciso. La bobina presenta terreni rialzati (sezioni di tenuta) e scanalature incassate (canali di flusso). Mentre la bobina si muove, i risalti si allineano o bloccano le varie porte praticate nel corpo della valvola, creando o interrompendo le connessioni del fluido.

L'adattamento tra bobina e foro richiede una precisione a livello micrometrico. Un gioco tipico varia da 5 a 25 micrometri, a seconda delle dimensioni della valvola e della pressione nominale. Questa stretta tolleranza consente alla bobina di muoversi liberamente riducendo al minimo le perdite interne. Il gioco ridotto crea un sottile film d'olio che fornisce lubrificazione durante il movimento della bobina. Tuttavia, questo stesso gioco rende le valvole a spola intrinsecamente soggette a perdite interne, con parte del fluido che passa continuamente dalle camere ad alta pressione a quelle a bassa pressione.

Questo adattamento preciso crea anche vulnerabilità. Le particelle contaminanti che si avvicinano alla dimensione del gioco possono incunearsi tra la bobina e il foro, provocando l'incollamento della bobina. Quando la bobina non può muoversi liberamente, la valvola non risponde ai segnali di controllo, lasciando potenzialmente gli attuatori in posizioni non previste. Questa sensibilità spiega perché l'affidabilità della valvola a spola è direttamente correlata ai livelli di pulizia del fluido idraulico.

Costruzione della valvola a fungo

Le valvole a fungo utilizzano un approccio di tenuta diverso. Un elemento a forma di cono o di sfera preme contro una sede corrispondente per bloccare il flusso. Quando la forza di controllo solleva l'otturatore dalla sua sede, il fluido passa attraverso il passaggio aperto. Il contatto di tenuta metallo-metallo o rinforzato con elastomero raggiunge perdite pari a zero o prossime allo zero, rendendo le valvole a otturatore ideali per i circuiti che richiedono il mantenimento della pressione a lungo termine senza deriva.

Il contatto di tenuta rigido limita le applicazioni delle valvole a fungo rispetto ai modelli a bobina. Le valvole a fungo funzionano tipicamente come dispositivi a due posizioni (aperte o chiuse) e non possono facilmente fornire le complesse funzioni di posizione intermedia o le capacità di modulazione del flusso delle valvole a spola multi-land. La forza della molla e la pressione del fluido che devono essere superate per aprire l'otturatore comportano anche forze di attuazione più elevate e talvolta una risposta più lenta rispetto ai modelli con bobina bilanciata.

| Caratteristica | Valvola a bobina | Valvola a fungo |

|---|---|---|

| Prestazioni di perdita | È presente una bassa perdita interna (5-50 ml/min tipica) | Perdite pari a zero o quasi nulle |

| Complessità di posizione | Può raggiungere 2, 3 o più posizioni con varie funzioni intermedie | Tipicamente limitato al funzionamento a 2 posizioni |

| Velocità di commutazione | Risposta rapida (10-50 ms tipica) | Risposta moderata dovuta alle forze della molla e della pressione |

| Sensibilità alla contaminazione | Alta sensibilità; richiede ISO 4406 18/16/13 o più pulito | Sensibilità inferiore; più tollerante alla contaminazione da particelle |

| Mantenimento della pressione | Caduta graduale della pressione dovuta a perdite interne | Mantiene la pressione indefinitamente |

Classificazione per porta e configurazione della posizione

Il metodo standard del settore per classificare le valvole direzionali utilizza una convenzione di denominazione "N-vie posizione M". Questo sistema descrive con precisione la connettività e la funzionalità della valvola.

Il primo numero (N) indica il numero di porte o "vie" che la valvola prevede per i collegamenti esterni. Queste porte svolgono funzioni specifiche. Nei sistemi idraulici, le designazioni comuni delle porte includono P per l'alimentazione di pressione, A e B per i collegamenti alle camere dell'attuatore, T per il ritorno del serbatoio e talvolta X e Y per i segnali di controllo pilota. Le valvole pneumatiche seguono convenzioni simili con porte numerate secondo gli standard ISO 5599.

Il secondo numero (M) specifica quante posizioni stabili può mantenere la bobina o l'elemento della valvola. Ciascuna posizione crea una diversa configurazione del percorso del flusso interno collegando determinate porte e bloccandone altre. Una valvola potrebbe collegare P ad A in una posizione, quindi collegare P a B in un'altra posizione, dirigendo il fluido verso i lati opposti di un cilindro.

Configurazioni comuni delle valvole

**Le valvole a 2 vie e 2 posizioni (2/2)** funzionano come semplici controlli on-off. Una posizione blocca completamente il flusso; l'altro consente il passaggio del flusso. Queste valvole compaiono in applicazioni come i circuiti di blocco delle macchine o il controllo di base dei cilindri in cui solo il movimento in avanti richiede potenza.

**Le valvole a 3 vie e 2 posizioni (3/2)** sono adatte a cilindri o attuatori a semplice effetto con ritorno a molla. La valvola collega alternativamente la pressione all'attuatore (estendendolo) o collega l'attuatore al serbatoio (consentendo la retrazione azionata da una molla). Molti cilindri pneumatici utilizzano questa disposizione poiché l'aria compressa viene scaricata nell'atmosfera anziché ritornare in un serbatoio.

**Le valvole a 4 vie e 3 posizioni (4/3)** rappresentano la configurazione più versatile per l'idraulica industriale. Queste valvole controllano cilindri a doppio effetto o motori bidirezionali. Le tre posizioni in genere forniscono la condizione di estensione, ritrazione e centro. Il design della posizione centrale determina il comportamento critico del sistema quando la valvola si trova in folle.

Diverse configurazioni della posizione centrale hanno scopi distinti. Una "O" o centro chiuso blocca tutte e quattro le porte, bloccando idraulicamente l'attuatore in posizione ma intrappolando anche l'uscita della pompa senza percorso del flusso. Ciò richiede un meccanismo di scarico della pompa separato. Una "H" o centro aperto collega tutte le porte insieme, consentendo all'attuatore di fluttuare liberamente mentre la pompa fa circolare il fluido nel serbatoio a una pressione minima. Un centro "P" o tandem blocca le porte di lavoro (A e B) per mantenere la posizione dell'attuatore mentre si collega la pompa al serbatoio per lo scarico. Gli ingegneri selezionano le configurazioni del centro in base alla necessità di mantenimento della posizione, libertà di movimento o scarico della pompa in condizioni neutre.

Le **valvole a 5 vie** vengono generalmente utilizzate nelle applicazioni pneumatiche e forniscono alimentazione di pressione, due porte di lavoro e due porte di scarico separate. I doppi scarichi consentono il controllo indipendente dello sfiato dell'estremità del cilindro, che è importante quando la contropressione influisce sul comportamento dell'attuatore o quando gli scarichi di una camera del cilindro devono essere percorsi separatamente per motivi di rumore o contaminazione.

| Tipo di valvola | Funzioni portuali | Capacità di posizione | Applicazioni comuni |

|---|---|---|---|

| Valvola 2/2 | P (pressione), A (uscita) | Aperto/Chiuso | Blocco di sicurezza, semplice controllo on-off, isolamento dell'alimentazione pilota |

| Valvola 3/2 | P, A, T (serbatoio/scarico) | Pressurizzare/Scaricare | Cilindri a semplice effetto, morse pneumatiche, attuatori con ritorno a molla |

| Valvola 4/3 | P, A, B, T | Estendi/Mantieni/Ritrai | Cilindri a doppio effetto, motori idraulici, sistemi di posizionamento |

| Valvola 5/2 | P, A, B, EA, EB (scarico) | Estendi/Ritira | Cilindri pneumatici con controllo di scarico separato |

| Valvola 5/3 | P, A B, LI, OB | Estendi/Centra/Ritrai | Sequenze pneumatiche complesse che richiedono funzioni di posizione intermedia |

Metodi di attuazione: come le valvole ricevono i segnali di controllo

Le valvole direzionali si spostano da una posizione all'altra utilizzando vari meccanismi di attuazione. La scelta dipende dalla distanza di controllo, dai requisiti di automazione, dalle fonti di alimentazione disponibili e dalle esigenze di velocità di risposta.

Azionamento manuale

Il funzionamento manuale tramite leve, pulsanti o pedali fornisce un controllo meccanico diretto. Questi metodi sono adatti alle applicazioni in cui gli operatori lavorano vicino all'apparecchiatura o dove è importante un controllo semplice e affidabile senza dipendenze elettriche. Alcune valvole ad azionamento manuale includono meccanismi di bloccaggio che mantengono la posizione selezionata finché l'operatore non la cambia nuovamente. Altri utilizzano il ritorno a molla, centrandosi automaticamente quando l'operatore rilascia il controllo.

Azionamento del solenoide (elettromagnetico).

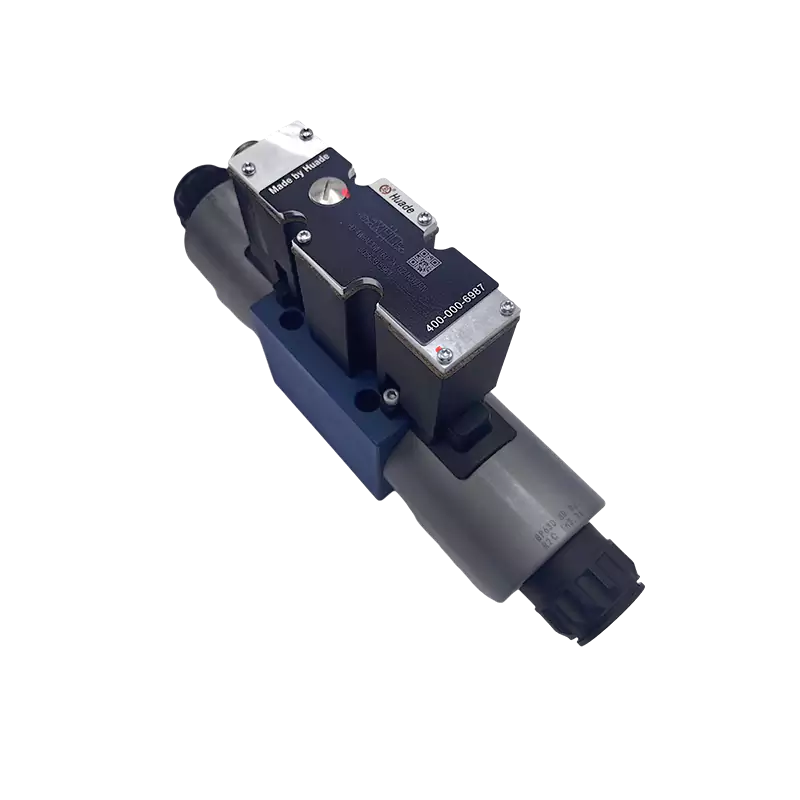

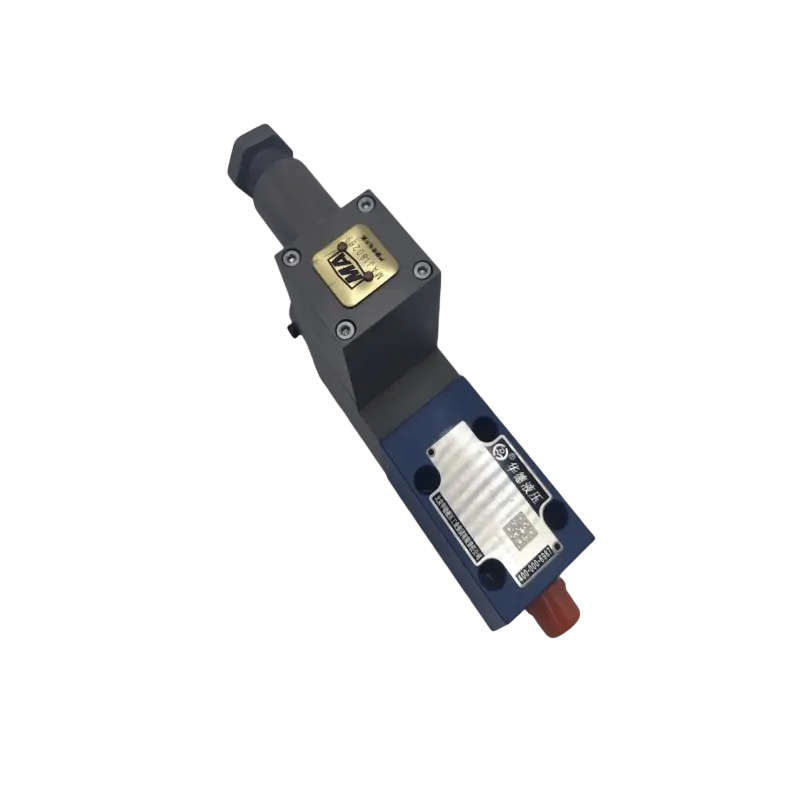

L'azionamento dell'elettrovalvola domina i moderni sistemi automatizzati. Una bobina elettromagnetica genera una forza magnetica che tira uno stantuffo, che quindi sposta la bobina della valvola. I solenoidi consentono il controllo remoto e l'integrazione con controllori logici programmabili (PLC) o altri sistemi di controllo elettronico.

I solenoidi funzionano sia con corrente alternata (CA) che con corrente continua (CC). I solenoidi CC forniscono un innesto più fluido con meno shock meccanici e rumore rispetto ai solenoidi CA. La forza magnetica nelle bobine CC rimane costante, mentre i solenoidi CA subiscono fluttuazioni di forza alla frequenza di linea (50 o 60 Hz) causando vibrazioni e ronzii. Per questo motivo, i progetti di valvole industriali spesso incorporano circuiti raddrizzatori interni anche quando l'alimentazione CA alimenta la valvola. Il raddrizzatore converte l'ingresso CA in CC, azionando il solenoide con corrente continua uniforme mantenendo la compatibilità con i sistemi di alimentazione CA dell'impianto.

Il tempo di risposta per le elettrovalvole varia generalmente da 15 a 100 millisecondi a seconda delle dimensioni della valvola, della rigidità della molla e della potenza del solenoide. Una risposta più rapida richiede solenoidi più potenti, che aumentano il consumo di energia elettrica e generano più calore. Applicazioni come cicli rapidi o sequenze di temporizzazione precise richiedono specifiche attente del solenoide per bilanciare la velocità con i requisiti di potenza e i limiti di temperatura della bobina.

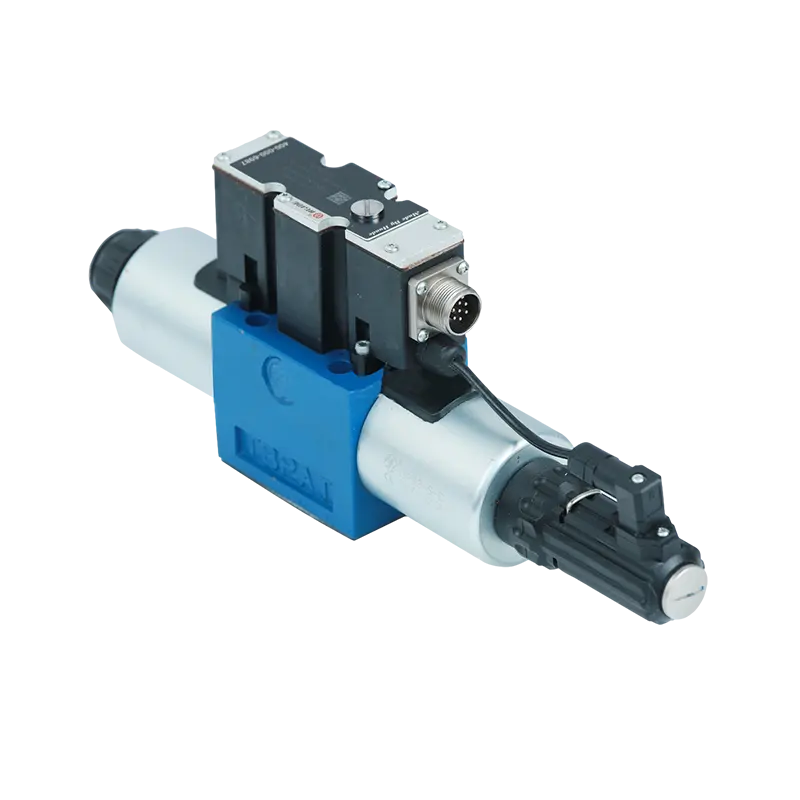

Attuazione pilota

L'attuazione pilota utilizza la pressione del fluido stesso per spostare la valvola. Piccole valvole pilota (spesso azionate da solenoide) dirigono la pressione di controllo alle camere su ciascuna estremità della bobina della valvola principale. Il differenziale di pressione attraverso la bobina genera una forza che la sposta nella posizione comandata. Questa disposizione fornisce un effetto di moltiplicazione della forza, consentendo a un piccolo segnale elettrico inviato a una valvola pilota di controllare una valvola principale molto più grande che gestisce flusso e pressione elevati.

Le valvole pilotate superano le limitazioni pratiche di dimensioni e potenza dell'attuazione diretta del solenoide. Le elettrovalvole ad azione diretta raramente superano la capacità di flusso di 100 litri al minuto perché bobine più grandi richiedono forze elettromagnetiche proporzionalmente maggiori per spostarsi contro le forze della molla e del fluido. Il funzionamento pilota gestisce portate superiori a 1.000 litri al minuto utilizzando elettrovalvole pilota compatte che assorbono solo 10-20 watt di potenza elettrica.

Il design a due stadi baratta la velocità di risposta con la moltiplicazione della forza. Una tipica valvola pilotata risponde in 50-150 millisecondi rispetto ai 15-50 millisecondi delle valvole ad azione diretta di dimensioni simili. Il ritardo deriva dal tempo necessario per pressurizzare e depressurizzare le camere pilota mentre la bobina si muove. Per molte applicazioni industriali, questo compromesso si rivela accettabile dato il notevole miglioramento della capacità di gestione del flusso.

Comprensione dei simboli delle valvole ISO 1219

Gli schemi di potenza fluida utilizzano simboli standardizzati definiti dalla norma ISO 1219 per rappresentare le funzioni della valvola senza mostrare i dettagli di costruzione fisica. Questo linguaggio simbolico consente agli ingegneri di tutto il mondo di leggere e progettare circuiti idraulici e pneumatici indipendentemente dalle barriere linguistiche o dai produttori di componenti specifici.

Nella notazione ISO 1219, ciascuna posizione della valvola appare come un riquadro quadrato. Una valvola a tre posizioni mostra tre caselle adiacenti. Le porte si collegano alle linee che si estendono dalle scatole più esterne. All'interno di ogni riquadro, le frecce indicano i percorsi di flusso attivi in quella posizione, mentre le porte bloccate mostrano giunzioni a T o linee continue. I metodi di attuazione appaiono come simboli alle estremità del gruppo scatola: triangoli per solenoidi, rettangoli con linee diagonali per leve manuali o simboli di molle per meccanismi di ritorno a molla.

Per leggere il simbolo di una valvola è necessario identificare la casella che rappresenta la posizione corrente o neutra, quindi tracciare quali porte si collegano attraverso quella casella. Quando la valvola si sposta in un'altra posizione, la scatola adiacente si sposta (concettualmente) e i percorsi del flusso mostrati in quella scatola diventano attivi. Questo metodo visivo comunica rapidamente la logica della valvola senza richiedere una comprensione dettagliata della geometria interna della bobina o delle disposizioni delle guarnizioni.

Applicazioni industriali in tutti i settori

Le valvole direzionali consentono il controllo automatizzato del movimento in innumerevoli processi industriali. Le loro applicazioni spaziano dalle grandi macchine edili ai sistemi di produzione di precisione.

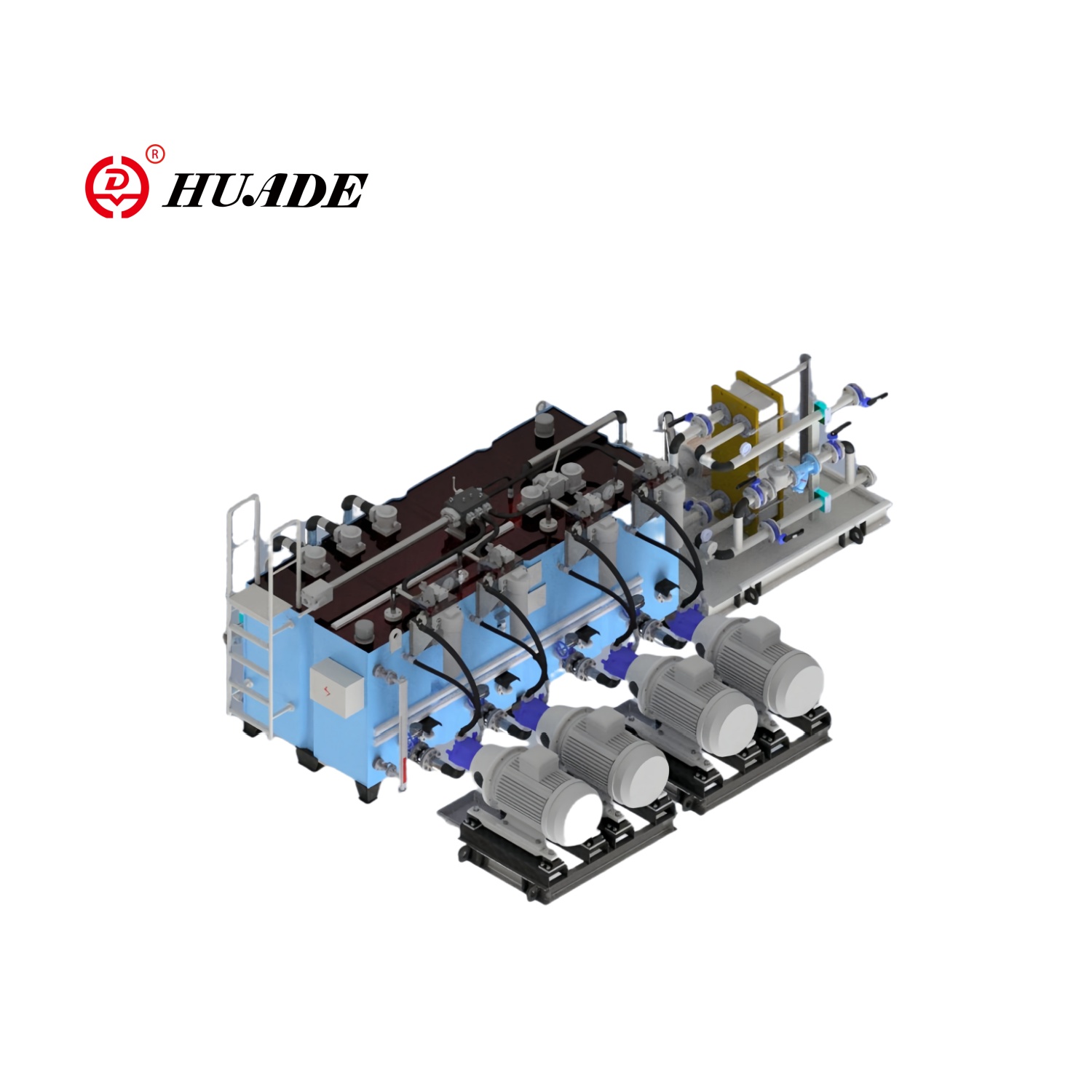

- Idraulica mobilefa molto affidamento sulle valvole direzionali per coordinare più funzioni. Un operatore dell'escavatore controlla le funzioni di braccio, avambraccio, benna e rotazione attraverso una serie di valvole direzionali, ciascuna delle quali regola un diverso cilindro idraulico o motore.

- Automazione della produzioneutilizza valvole direzionali per sequenziare operazioni come bloccaggio, pressatura e trasferimento delle parti. Una stazione di saldatura robotizzata potrebbe utilizzare dozzine di valvole direzionali per posizionare i pezzi, attivare i morsetti e controllare gli attuatori delle punte di saldatura.

- Industrie di processoutilizzare valvole direzionali per operazioni di miscelazione, controllo di saracinesche e deviatori e funzioni di arresto di emergenza. Una valvola direzionale potrebbe instradare il fluido di processo tra diversi serbatoi o reindirizzare il flusso in condizioni anomale.

- Applicazioni marine e offshorerichiedono valvole direzionali che resistano ad ambienti corrosivi e mantengano la funzione per periodi prolungati senza manutenzione. I sistemi di governo delle navi e le apparecchiature sottomarine dipendono da robuste valvole di controllo direzionale.

Parametri prestazionali e criteri di selezione

La scelta di una valvola direzionale adeguata richiede la corrispondenza di molteplici specifiche prestazionali alle esigenze dell'applicazione.

Pressione operativa massima

Il valore nominale della pressione indica la pressione massima sostenuta che il corpo della valvola e le guarnizioni possono sopportare senza guasti o perdite eccessive. Le valvole direzionali idrauliche comunemente hanno una pressione compresa tra 210 e 420 bar (3.000-6.000 psi) per applicazioni industriali, con design specializzati che raggiungono 700 bar o più per attrezzature mobili per carichi pesanti. Le valvole pneumatiche funzionano generalmente a pressioni molto più basse, da 6 a 10 bar (87-145 psi), corrispondenti ai sistemi di aria compressa standard.

La pressione nominale deve superare la pressione massima del sistema, compresi eventuali picchi di pressione che si verificano durante i cambiamenti di carico o l'avvio della pompa. Un margine di sicurezza del 25-30% sopra la normale pressione operativa fornisce una protezione ragionevole contro i transitori imprevisti.

Capacità di flusso e caduta di pressione

La capacità di flusso (Q) specifica la portata massima che la valvola può superare mantenendo una caduta di pressione e un aumento di temperatura accettabili. La caduta di pressione (ΔP) rappresenta la perdita di pressione tra le porte di ingresso e di uscita alla portata nominale. Questa perdita si converte in calore ed energia sprecata.

La relazione tra portata, caduta di pressione e perdita di potenza segue l'equazione:

Dove la perdita di potenza appare in watt quando il flusso utilizza litri al minuto e la caduta di pressione utilizza bar (con fattori di conversione dell'unità appropriati). Le moderne valvole direzionali ad alta efficienza raggiungono portate nominali di 60-100 litri al minuto con perdite di carico inferiori a 1 bar. Questo design a bassa caduta di pressione riduce la generazione di calore e i requisiti di potenza della pompa, migliorando direttamente l'efficienza energetica del sistema e riducendo le richieste del sistema di raffreddamento.

Kräver minst 3-5 bar differential för tillförlitlig växling

Tempo di risposta e caratteristiche di commutazione

Il tempo di risposta misura l'intervallo tra l'applicazione del segnale di controllo e il cambiamento completo della posizione della valvola. La risposta rapida consente una rapida inversione del movimento e una tempistica precisa nelle sequenze automatizzate. Tuttavia, una commutazione estremamente rapida può generare picchi di pressione distruttivi (colpo d'ariete) in caso di arresto improvviso delle colonne di fluido ad alta velocità.

Le valvole direzionali avanzate incorporano funzioni di soft-shift o rampa che controllano l'accelerazione della bobina durante i cambiamenti di posizione. Queste caratteristiche rallentano intenzionalmente il movimento iniziale della bobina per reindirizzare gradualmente il flusso, quindi completano rapidamente lo spostamento una volta diminuita la velocità del fluido. Il risultato combina tempi di risposta ragionevoli con carichi d'urto ridotti sui componenti del sistema.

| Parametro | Gamma tipica | Significato ingegneristico |

|---|---|---|

| 1.1 corrisponde a 285 l/min | 210-420 bar (idraulico) 6-10 bar (pneumatico) |

Determina l'integrità strutturale e l'affidabilità della tenuta sotto carico |

| Portata nominale (Q) | 20-400 L/min (industriale comune) | Deve soddisfare i requisiti di velocità dell'attuatore alla pressione di esercizio |

| Caduta di pressione (ΔP) | 0,5-2 bar alla portata nominale | Influisce direttamente sull'efficienza energetica e sulla generazione di calore |

| Tempo di risposta | 15-150 ms a seconda del tipo di attuazione | Influisce sul tempo di ciclo e sulla precisione del movimento |

| Perdita interna | 5-50 ml/min (valvole a spola) | Influisce sulla precisione del posizionamento e sul carico termico durante il mantenimento |

| Temperatura operativa | Da -20°C a +80°C (standard) Da -40°C a +120°C (esteso) |

Limita l'intervallo di viscosità del fluido e la selezione del materiale di tenuta |

Standard di montaggio e interfaccia

Le interfacce di montaggio meccanico seguono gli standard ISO 4401 (precedentemente noti come standard CETOP o NFPA). Le dimensioni comuni includono NG6 (chiamato anche D03), NG10 (D05) e NG25 (D08), con il numero che indica lo schema dei bulloni della superficie di montaggio e la dimensione della porta. Il montaggio standardizzato garantisce l'intercambiabilità tra i produttori e semplifica la progettazione del sistema utilizzando blocchi collettori modulari.

Il montaggio su collettore concentra più valvole su un unico blocco di alluminio o acciaio lavorato contenente passaggi di flusso interni. Questo approccio elimina le tubazioni esterne tra le porte della valvola e dell'attuatore, riducendo potenziali punti di perdita, migliorando la densità dell'imballaggio e consentendo canali di flusso interni ottimizzati con turbolenza e perdita di pressione minime.

Controllo avanzato: valvole proporzionali e servovalvole

Sebbene le valvole direzionali on-off forniscano un controllo adeguato per molte applicazioni, alcuni sistemi richiedono una regolazione continua del flusso e della direzione anziché una commutazione discreta.

Tecnologia della valvola proporzionale

Le valvole direzionali proporzionali utilizzano solenoidi a forza variabile o motori a coppia per posizionare la bobina in modo continuo anziché solo nelle posizioni finali. Lo spostamento della bobina diventa proporzionale al segnale di corrente in ingresso, consentendo un controllo del flusso infinitamente variabile all'interno del campo della valvola. Questa funzionalità consente accelerazioni e decelerazioni fluide, un controllo preciso della velocità e una movimentazione delicata del carico, impossibile con le valvole di commutazione.

Le valvole proporzionali ad alte prestazioni incorporano sensori di feedback della posizione, in genere trasformatori differenziali variabili lineari (LVDT) che monitorano la posizione effettiva della bobina. Un controller a circuito chiuso confronta la posizione comandata con la posizione effettiva, regolando la corrente del solenoide per eliminare l'errore di posizione. Questo meccanismo di feedback consente di ottenere un posizionamento preciso della bobina nonostante le variazioni di attrito, le forze di pressione e gli effetti della temperatura.

Le moderne valvole proporzionali presentano un'isteresi inferiore all'1% della corsa completa. L'isteresi rappresenta la differenza di posizione quando ci si avvicina a un target da direzioni crescenti rispetto a direzioni decrescenti. La bassa isteresi garantisce una risposta coerente indipendentemente dalla direzione di movimento precedente della bobina, fondamentale per un controllo preciso del movimento e per prevenire l'oscillazione della posizione.

Alcune valvole proporzionali utilizzano principi di retroazione della pressione, rilevando la pressione di carico dell'attuatore e modulando il flusso per compensare le variazioni di carico. Questa compensazione della pressione mantiene una velocità dell'attuatore più costante sotto carichi variabili senza richiedere compensatori di flusso esterni. La tecnica migliora la rigidità del sistema e la precisione del controllo in applicazioni come macchine per prove sui materiali o presse di formatura in cui i carichi cambiano durante il ciclo di lavoro.

Servovalvole per applicazioni critiche

Le servovalvole rappresentano il massimo livello di prestazioni nella tecnologia di controllo direzionale. Questi dispositivi raggiungono risposte in frequenza superiori a 100 Hz con una risoluzione di posizione inferiore allo 0,1% della corsa. Le superfici di controllo del volo aerospaziale, i sistemi di governo delle navi militari e le macchine per prove sui materiali che devono controllare con precisione la forza o la posizione ad alte frequenze si affidano tutti alle funzionalità delle servovalvole.

I design delle servovalvole utilizzano tipicamente una struttura a due stadi con un meccanismo a valvola a ugello o tubo a getto del primo stadio che controlla la posizione della bobina del secondo stadio. Il primo stadio fornisce alta precisione con una potenza minima, mentre il secondo stadio fornisce la capacità di flusso necessaria per gli attuatori. Tuttavia, gli spazi ristretti e gli orifizi piccoli nei progetti del primo stadio rendono le servovalvole estremamente sensibili alla contaminazione. I requisiti di pulizia dei fluidi spesso specificano i codici ISO 4406 16/14/11 o più puliti, molto più rigorosi rispetto al 18/16/13 accettabile per le valvole direzionali standard.

Sicurezza in ambienti pericolosi

Le valvole industriali che operano in atmosfere esplosive richiedono una certificazione speciale per prevenire fonti di ignizione. La certificazione ATEX (Atmosphères Explosibles) per i mercati europei e gli standard IECEx equivalenti per le applicazioni internazionali specificano i requisiti di progettazione per componenti elettrici come i solenoidi in ambienti potenzialmente esplosivi.

Le valvole direzionali protette contro le esplosioni utilizzano custodie ignifughe che contengono qualsiasi scintilla interna o superficie calda, impedendo l'accensione di gas esterni. L'alloggiamento del solenoide utilizza una struttura robusta con superfici di accoppiamento appositamente lavorate che impediscono la propagazione della fiamma anche in caso di accensione interna. Alcuni progetti utilizzano circuiti a sicurezza intrinseca che limitano l'energia elettrica a livelli incapaci di accensione in condizioni di guasto.

Queste valvole certificate di sicurezza consentono la tecnologia di controllo proporzionale negli impianti di lavorazione chimica, nelle raffinerie di petrolio, nella produzione farmaceutica e nelle operazioni minerarie in cui i materiali combustibili presentano rischi costanti di esplosione. L'integrazione di capacità di controllo avanzate con rigorosi standard di sicurezza dimostra come la moderna tecnologia delle valvole sia al servizio di applicazioni impegnative e pericolose.

Modalità di guasto comuni e pratiche di manutenzione

Nonostante l'attenta progettazione, le valvole direzionali sono soggette a usura e guasti che influiscono sulle prestazioni e sulla sicurezza del sistema. La comprensione di questi meccanismi di guasto guida strategie di manutenzione efficaci.

Inceppamento e contaminazione della bobina

L'inceppamento della bobina rappresenta il guasto più frequente delle valvole direzionali nei sistemi idraulici. La condizione si verifica quando l'attrito tra la bobina e il foro supera la forza di attuazione disponibile, impedendo il movimento della bobina. Le cause principali includono particelle di contaminazione depositate negli spazi liberi, depositi di vernice derivanti da olio idraulico ossidato, corrosione da umidità e rigature meccaniche dovute a precedenti intrusioni di particelle.

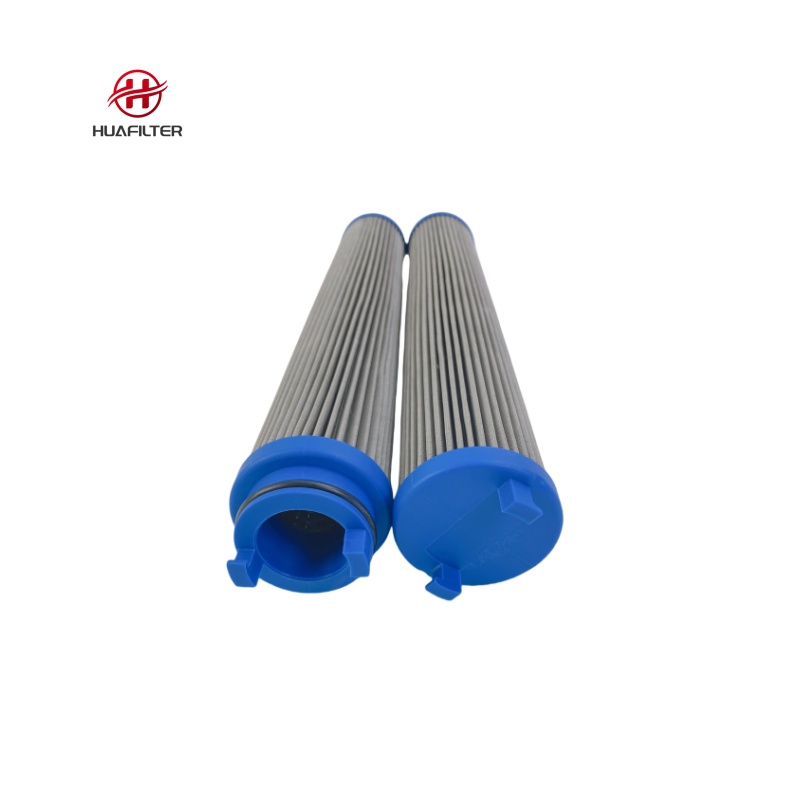

Il controllo della contaminazione fornisce la difesa principale contro l'incollamento della bobina. La pulizia del fluido idraulico deve soddisfare o superare le specifiche del produttore delle valvole, in genere richiedendo la filtrazione secondo i codici di pulizia ISO 4406 compresi tra 18/16/13 per le valvole standard e 16/14/11 per le valvole proporzionali. Questi codici specificano il numero massimo di particelle con dimensioni di 4, 6 e 14 micrometri per 100 ml di fluido. Ogni aumento di tre fasi del numero di codice rappresenta un raddoppio della concentrazione di particelle.

La temperatura operativa influisce sul tasso di accumulo di contaminazione. I sistemi idraulici che funzionano a temperature superiori a 80°C accelerano l'ossidazione dell'olio, producendo vernici e morchie che ricoprono le bobine delle valvole e limitano il movimento. Per garantire una durata e un'affidabilità ottimali della valvola, la capacità del sistema di raffreddamento deve mantenere la temperatura dell'olio nell'intervallo 40-65°C. Le escursioni termiche durante i periodi di richiesta elevata o il dimensionamento inadeguato del refrigeratore degradano gradualmente la pulizia del sistema anche con una filtrazione adeguata.

Progressione delle perdite interne

Le perdite interne oltre le sedi della bobina aumentano gradualmente man mano che le superfici si usurano durante il normale funzionamento. I tassi di perdita accettabili per le nuove valvole a spola vanno da 5 a 20 millilitri al minuto a seconda delle dimensioni e del design della valvola. Con il progredire dell'usura, le perdite possono raggiungere i 50-100 millilitri al minuto prima di richiedere la sostituzione della valvola.

Una perdita interna eccessiva si manifesta con un movimento più lento dell'attuatore, incapacità di mantenere la pressione durante i periodi di mantenimento e aumento del riscaldamento dell'olio dovuto alla circolazione del flusso interno. Il test delle perdite prevede la misurazione del flusso dalle porte bloccate o il confronto delle velocità dell'attuatore sotto carico con le misurazioni di base. Il monitoraggio progressivo rileva le tendenze dell'usura prima che si verifichino guasti critici.

Guasti elettrici e al solenoide

Le bobine del solenoide si guastano a causa di sovraccarico elettrico, sovraccarico termico, ingresso di umidità o danni meccanici. I solenoidi a servizio continuo classificati per un ciclo di lavoro del 100% possono funzionare indefinitamente alla tensione nominale e alla temperatura ambiente massima. I solenoidi a servizio intermittente richiedono periodi di inattività per il raffreddamento e si guastano per surriscaldamento se sottoposti a cicli troppo rapidi o mantenuti continuamente energizzati.

Le variazioni di tensione al di fuori dell'intervallo specificato (+/-10% tipico) accelerano il guasto della bobina. La bassa tensione riduce la forza magnetica, causando potenzialmente uno spostamento incompleto della bobina o una risposta lenta. Una tensione eccessiva aumenta l'assorbimento di corrente e la generazione di calore, degradando l'isolamento della bobina fino a provocare cortocircuiti. I guasti del raddrizzatore nelle valvole alimentate a corrente alternata causano un comportamento insolito della bobina poiché la corrente alternata non rettificata raggiunge il solenoide CC, creando forze magnetiche oscillanti e riscaldamento eccessivo.

Le procedure diagnostiche per sospetti guasti al solenoide includono la misurazione della resistenza (confronto con i valori di targa), la verifica della tensione sulla connessione del solenoide durante il tentativo di funzionamento e il test di esclusione manuale per isolare i problemi elettrici da quelli meccanici. Molte valvole industriali proporzionali e pilotate includono meccanismi di comando manuale che consentono lo spostamento meccanico della bobina anche in caso di guasto dei sistemi elettrici, fornendo funzionalità di emergenza critiche.

| Modalità di fallimento | Cause tipiche | Sintomi | Metodo diagnostico |

|---|---|---|---|

| Attaccamento della bobina | Contaminazione, accumulo di vernice, corrosione, rigature meccaniche | Nessuna risposta ai segnali di controllo, movimento irregolare, cambio lento o incompleto | Test di intervento manuale, analisi della pulizia dell'olio, ispezione visiva dopo lo smontaggio |

| Perdita interna eccessiva | Usura della bobina/alesaggio, graffi superficiali, deterioramento delle guarnizioni | Velocità dell'attuatore lenta, calo della pressione durante il mantenimento, aumento della temperatura dell'olio | Misurazione del flusso da porte bloccate, test di confronto della velocità dell'attuatore |

| Guasto alla bobina del solenoide | Estremi di tensione, sovraccarico termico, umidità, rottura dell'isolamento | Nessuna attrazione magnetica, attuazione debole, odore di bruciato, protezione scattata | Controllo della resistenza, verifica della tensione, misurazione della corrente, test di override manuale |

| Fallimento della primavera | Affaticamento dovuto al ciclismo, alla corrosione, allo stress eccessivo dovuto ai picchi di pressione | Ritorno incompleto alla folle, mancato cambio di posizione, valvole bloccate | Test di funzionamento manuale, ispezione di smontaggio |

| Perdita della guarnizione esterna | Invecchiamento dell'O-ring, installazione non corretta, attacco chimico, cicli pressione/temperatura | Infiltrazioni visibili di fluido, umidità della superficie di montaggio, perdita di pressione | Ispezione visiva, test di mantenimento della pressione dopo aver isolato la sezione della valvola |

Linee guida per la manutenzione preventiva

Una manutenzione efficace delle valvole direzionali si concentra sulla protezione dell'interfaccia di precisione della bobina-alesaggio e dei componenti elettrici dal degrado.

La gestione fluida della qualità costituisce la base. Stabilire la pulizia di base del fluido attraverso l'analisi di laboratorio del nuovo olio e verificare periodicamente i livelli di pulizia durante il funzionamento. Target codici ISO 4406 appropriati per i tipi di valvole installate. Sostituire gli elementi filtranti agli intervalli consigliati indipendentemente dagli indicatori di pressione differenziale, poiché i filtri di profondità possono raggiungere la capacità di contenere particelle fini mentre la pressione differenziale rimane bassa.

Il monitoraggio della temperatura aiuta a rilevare condizioni anomale prima che si verifichino danni. Una temperatura eccessiva indica una capacità di raffreddamento inadeguata, limitazioni del flusso che creano cadute di pressione o perdite interne che generano calore. Installare sensori di temperatura in posizioni critiche, compresi i blocchi collettore di valvole, in particolare su valvole proporzionali che generano più calore dalle perdite interne e dalla dissipazione di potenza elettrica.

Sviluppare procedure sistematiche di ispezione e test. Registrare i dati sulle prestazioni di base, inclusi i tempi di ciclo dell'attuatore, le pressioni massime raggiunte e l'assorbimento di corrente del solenoide durante la messa in servizio. Il confronto periodico con il riferimento rivela tendenze di degrado graduale. Le misurazioni del tempo di risposta mediante trasduttori di pressione e sistemi di acquisizione dati rilevano l'aumento dell'attrito o della contaminazione prima del guasto completo.

I progettisti del sistema dovrebbero specificare valvole con funzionalità di comando manuale per le funzioni critiche. Gli override manuali forniscono il funzionamento di emergenza durante i guasti elettrici e consentono l'isolamento diagnostico tra le fonti di guasto meccanico ed elettrico. Il meccanismo di esclusione consente inoltre la verifica del funzionamento dell'attuatore e del carico indipendentemente dai sistemi elettrici della valvola durante la risoluzione dei problemi.

L'evoluzione della tecnologia di controllo direzionale

La tecnologia delle valvole direzionali continua ad avanzare lungo diversi percorsi paralleli, ciascuno dei quali risponde a specifiche esigenze del settore.

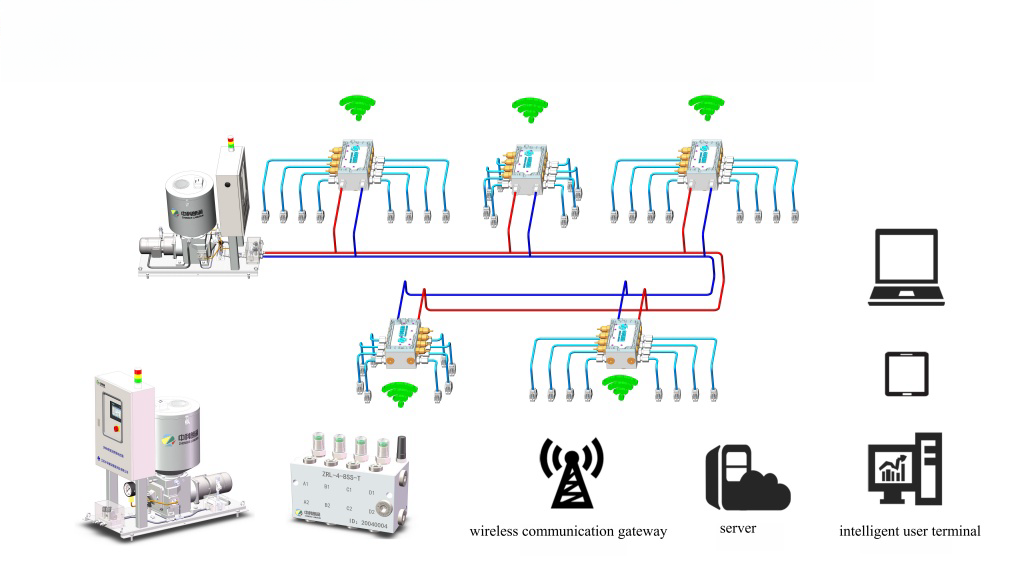

L’integrazione rappresenta una tendenza importante. Le valvole moderne incorporano sempre più componenti elettronici di bordo, tra cui la comunicazione CAN bus o Industrial Ethernet, la diagnostica integrata che monitora la corrente e la temperatura della bobina e routine di autocalibrazione che compensano gli effetti dell'usura e della temperatura. Queste valvole intelligenti passano da componenti passivi a partecipanti attivi del sistema che segnalano lo stato di salute e prevedono le esigenze di manutenzione.

L’efficienza energetica guida il miglioramento continuo nella progettazione e nei materiali del percorso del flusso. La simulazione del flusso assistita da computer ottimizza i passaggi interni per ridurre al minimo la turbolenza e la perdita di pressione. Alcuni produttori ora specificano una caduta di pressione inferiore a 0,5 bar alla portata nominale per le valvole direzionali standard, la metà dei valori tipici dei decenni precedenti. Le minori perdite di carico riducono la generazione di calore e il consumo energetico della pompa, supportando gli obiettivi di sostenibilità aziendale e la riduzione dei costi operativi.

La miniaturizzazione spinge la capacità di controllo in pacchetti più piccoli. I design delle cartucce delle valvole montate su collettori personalizzati raggiungono un'elevata capacità di flusso da involucri straordinariamente compatti. Queste configurazioni servono apparecchiature mobili in cui lo spazio e il peso limitano in modo critico la progettazione del sistema.

Il futuro probabilmente porterà una più profonda integrazione tra le valvole di potenza fluida e i sistemi di controllo digitale. L’elettrificazione nelle apparecchiature mobili crea opportunità per il controllo degli attuatori completamente elettrici in sostituzione dell’idraulica pilota tradizionale. Il monitoraggio delle condizioni tramite sensori integrati nella valvola consente strategie di manutenzione predittiva che pianificano l'assistenza in base allo stato effettivo dei componenti anziché a intervalli fissi. Questi sviluppi amplieranno la capacità delle valvole direzionali migliorando al contempo l’affidabilità e la sostenibilità nelle applicazioni di potenza fluida.