Le valvole di controllo direzionale idraulico fungono da centro di comando dei sistemi di potenza fluida, determinando quando, dove e come il fluido pressurizzato fluisce verso gli attuatori. Queste valvole controllano la direzione del flusso del fluido aprendo, chiudendo o modificando lo stato di connessione dei passaggi interni. Per gli ingegneri che progettano apparecchiature mobili, sistemi di automazione industriale o macchinari pesanti, comprendere i diversi tipi di valvole di controllo direzionale idraulico è essenziale per abbinare le capacità della valvola ai requisiti dell'applicazione.

La classificazione delle valvole di controllo direzionale idraulico segue molteplici dimensioni basate sulla struttura fisica, sui principi di funzionamento e sui metodi di controllo. Ciascuna classificazione affronta i limiti prestazionali specifici definiti dalla meccanica dei fluidi, dall'efficienza elettrica e dalle esigenze di integrazione del sistema.

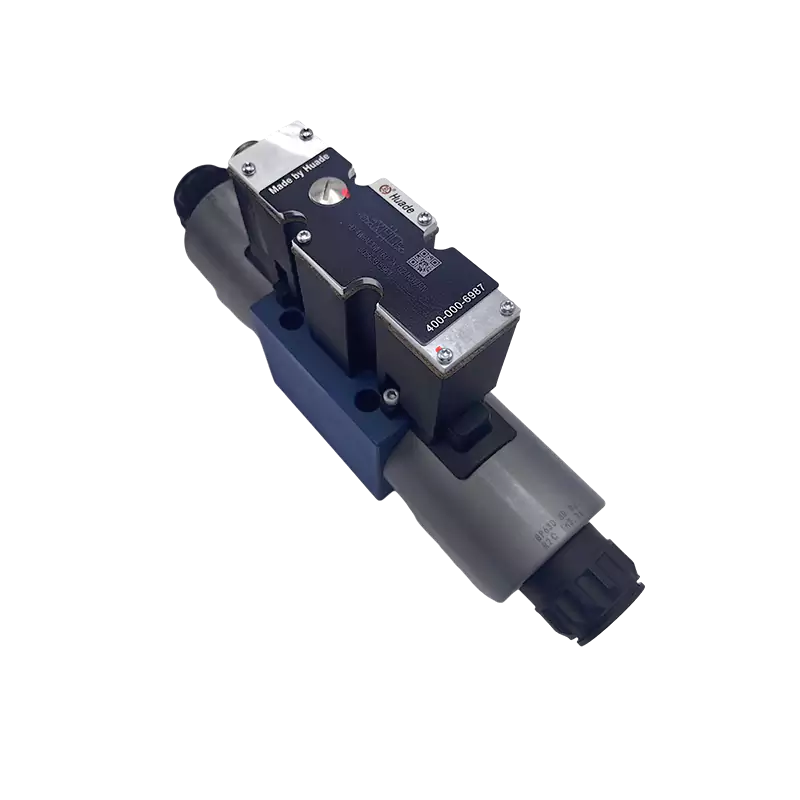

[Immagine della panoramica della struttura interna della valvola di controllo direzionale idraulica]Classificazione per numero di via e numero di posizione

La classificazione più fondamentale dei tipi di valvole di controllo direzionale idraulico utilizza il sistema di notazione W/P, dove W rappresenta il numero di vie (porte) e P indica il numero di posizioni che la valvola può mantenere. Questa convenzione di denominazione standardizzata, allineata ai simboli grafici ISO 1219-1, fornisce una visione immediata della funzionalità della valvola.

Il numero della via si riferisce alle porte di collegamento esterne sul corpo della valvola. Nelle applicazioni industriali standard, queste porte includono P (porta di pressione/pompa), T (porta di serbatoio/ritorno) e porte di lavoro generalmente etichettate con A e B. Una valvola a 4 vie si collega a quattro linee esterne, mentre una valvola a 3 vie ha tre porte e una valvola a 2 vie fornisce solo due punti di connessione.

Il numero di posizione indica quanti stati stabili può raggiungere la bobina o l'elemento della valvola. Una valvola a 2 posizioni funziona in modalità on/off con due stati discreti. Una valvola a 3 posizioni aggiunge una posizione centrale neutra, che diventa fondamentale per il comportamento di standby del sistema e la gestione dell'energia.

I tipi comuni di valvole di controllo direzionale idraulico che utilizzano questa classificazione includono valvole 2/2 per un semplice controllo on-off, valvole 3/2 per il controllo del cilindro a semplice effetto, valvole 4/2 per le operazioni di base del cilindro a doppio effetto e valvole 4/3 che rappresentano la configurazione più versatile per il controllo dell'attuatore bidirezionale con condizioni centrali definite.

La valvola di controllo direzionale a 4/3 merita un'attenzione particolare poiché la sua funzione di posizione centrale influisce direttamente sull'efficienza del sistema e sulla forza di tenuta dell'attuatore. Esistono tre configurazioni del centro primario. Il centro chiuso blocca tutte le porte l'una dall'altra, mantenendo la posizione dell'attuatore con elevata rigidità statica ma impedendo lo scarico della pompa. Il centro tandem (chiamato anche centro P-T) collega la porta P a T bloccando le porte A e B, consentendo alla pompa di scaricare nel serbatoio a bassa pressione durante lo standby, riducendo significativamente la generazione di calore e il consumo energetico. Il centro aperto collega tutte le porte insieme, utile in circuiti prioritari specifici ma offrendo una capacità minima di mantenimento dell'attuatore.

Quando si specificano i tipi di valvole di controllo direzionale idraulico per un escavatore mobile, gli ingegneri in genere scelgono 4/3 valvole con centro tandem per ridurre il carico termico del sistema idraulico durante i periodi di inattività, accettando una rigidità di tenuta leggermente inferiore come compromesso per la gestione termica e l'efficienza del carburante.

Classificazione in base al design della valvola: valvole a spola e valvole a fungo

Al di là dei numeri di porta e di posizione, i tipi di valvole di controllo direzionale idraulico differiscono fondamentalmente negli elementi interni di controllo del flusso. I due design principali sono le valvole a spola e le valvole a otturatore, ciascuna delle quali offre vantaggi distinti in base ai requisiti dell'applicazione.

Valvole a bobina

Le valvole a spola utilizzano una bobina cilindrica che scorre all'interno di un foro lavorato con precisione per aprire e chiudere i percorsi del flusso. La bobina contiene pieni (le superfici di tenuta) e scanalature (i passaggi di flusso). Quando la bobina si muove assialmente, scopre o blocca le porte ricavate nel corpo della valvola. Questo design consente il posizionamento infinito tra stati discreti, rendendo le valvole di controllo direzionale idraulico del tipo a bobina ideali per applicazioni proporzionali e servo che richiedono una modulazione precisa del flusso. La precisione di produzione delle valvole a spola richiede giochi radiali ridotti, in genere da 5 a 25 micrometri, tra la spola e il foro per ridurre al minimo le perdite interne consentendo al tempo stesso un funzionamento regolare.

Gli spazi ridotti che consentono una buona tenuta rendono inoltre le valvole a spola sensibili alla contaminazione del fluido. Le particelle più grandi del gioco radiale possono causare l'incollamento o il grippaggio della bobina, con conseguente guasto del sistema. Pertanto, i sistemi che utilizzano valvole di controllo direzionali del tipo a cursore devono mantenere una rigorosa pulizia del fluido, in genere codici di pulizia ISO 4406 di 18/16/13 o migliori per applicazioni industriali standard, con servovalvole che richiedono livelli ancora più severi come 16/14/11.

Valvole a fungo

Le valvole a fungo utilizzano elementi a forma di cono o sferici che si inseriscono contro le sedi delle valvole lavorate per bloccare il flusso. Quando viene azionato, l'otturatore si solleva dalla sua sede, consentendo il flusso attorno all'elemento. Questo design di sede e disco fornisce una tenuta superiore con perdite interne sostanzialmente pari a zero in posizione chiusa, rendendo le valvole di controllo direzionale idraulico di tipo a fungo eccellenti per applicazioni che richiedono una chiusura ermetica o il mantenimento dei carichi contro la gravità senza deriva.

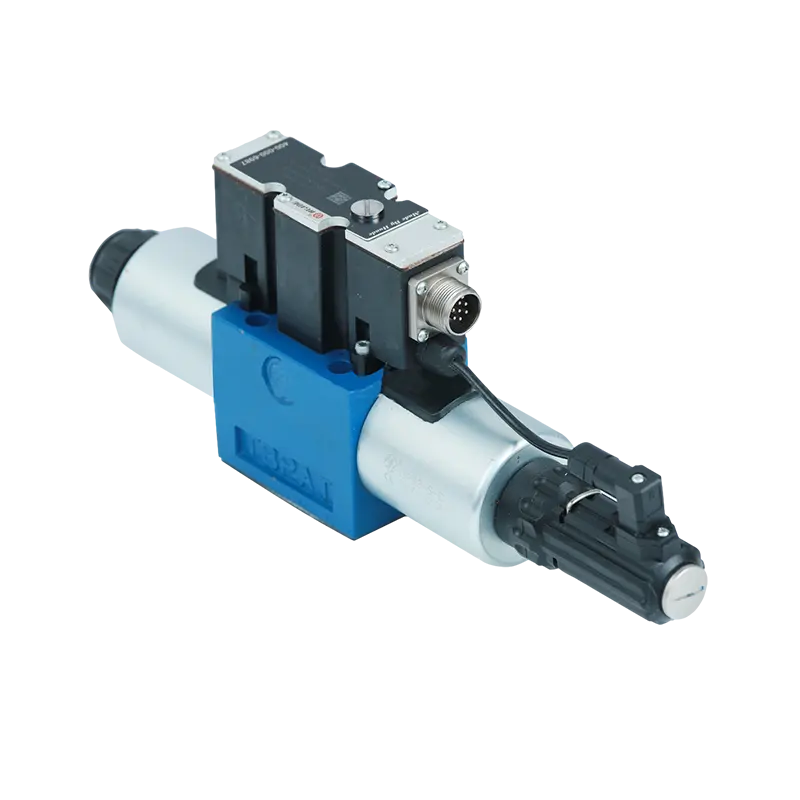

[Immagine del confronto della sezione trasversale tra la valvola a spola e la valvola a otturatore]Le valvole a fungo dimostrano una tolleranza alla contaminazione significativamente più elevata rispetto alle valvole a spola perché le particelle non rimangono intrappolate in spazi ristretti. Il design dell'otturatore è compatibile con livelli di pulizia del fluido pari a ISO 4406 20/18/15 o anche leggermente superiori senza rischio di guasto immediato. Questa robustezza rende le valvole a otturatore attraenti per le apparecchiature mobili che operano in ambienti sporchi come quello minerario, agricolo o edile.

Tuttavia, il meccanismo sede-disco crea forze di flusso che cambiano in modo non lineare quando l'otturatore si apre, rendendo il controllo proporzionale preciso più impegnativo rispetto ai design a bobina. Le valvole di controllo direzionale di tipo a fungo funzionano tipicamente in posizioni discrete anziché modulare il flusso in modo continuo.

| Caratteristica | Valvola a bobina | Valvola a fungo |

|---|---|---|

| Perdita interna | Piccolo ma presente a causa del gioco radiale (tipicamente 0,1-1,0 L/min alla pressione nominale) | Essenzialmente zero quando si è seduti |

| Tolleranza alla contaminazione | Basso: richiede ISO 4406 18/16/13 o superiore | Alto: tollera ISO 4406 20/18/15 o superiore |

| Capacità di controllo proporzionale | Eccellente: modulazione fluida su tutta la corsa | Limitato: le forze di flusso non lineari complicano il controllo |

| Caduta di pressione | Moderato e relativamente costante nell'intero intervallo di flusso | Può essere più alto, varia in base alla posizione di apertura |

| Applicazioni tipiche | Posizionamento di precisione, servosistemi, automazione industriale | Attrezzature mobili, mantenimento del carico, ambienti contaminati |

Classificazione per metodo di attuazione

I tipi di valvole di controllo direzionale idraulico sono classificati anche in base al modo in cui l'elemento valvola (rocchetto o otturatore) viene spostato tra le posizioni. Il metodo di attuazione determina il tempo di risposta, la flessibilità del controllo e la complessità dell'integrazione.

L'attuazione manuale utilizza l'input fisico dell'operatore tramite leve, pulsanti o pedali. Queste valvole non richiedono alcuna fonte di alimentazione esterna e forniscono un feedback diretto all'operatore attraverso il collegamento meccanico. Le valvole di controllo direzionale manuale rimangono comuni nelle apparecchiature mobili per funzioni di emergenza o come sistemi di backup, sebbene limitino il potenziale di automazione e richiedano la presenza dell'operatore.

L'attuazione meccanica impiega interruttori di finecorsa, camme o leve a rullo che entrano fisicamente in contatto con i componenti mobili della macchina per attivare gli spostamenti delle valvole. Un centro di lavoro potrebbe utilizzare una valvola di controllo direzionale azionata da camma per invertire automaticamente una tavola idraulica quando raggiunge la fine della corsa. L'attuazione meccanica fornisce un sequenziamento affidabile senza alimentazione elettrica ma manca di flessibilità per la logica programmabile.

L'azionamento pneumatico utilizza l'aria compressa che agisce su un pistone o un diaframma per spostare la valvola. Queste valvole di controllo direzionale a pilotaggio pneumatico erano popolari nell'automazione industriale prima che i controlli elettronici diventassero dominanti. Appaiono ancora in atmosfere esplosive dove la commutazione elettrica presenta rischi di accensione.

L'azionamento dell'elettrovalvola rappresenta il metodo più comune nei moderni sistemi idraulici. Una bobina elettromagnetica genera forza quando energizzata, tirando un'armatura che sposta direttamente l'elemento della valvola o controlla la pressione pilota in un design a due stadi. Le valvole di controllo direzionale ad azionamento elettrico si integrano perfettamente con i controllori logici programmabili (PLC) e consentono sequenze automatizzate complesse.

La scelta tra questi metodi di attuazione dipende dall'architettura di controllo, dai requisiti di sicurezza e dai vincoli ambientali. Tuttavia, all’interno delle valvole a comando elettromagnetico, emerge una suddivisione critica che influisce fondamentalmente sulla capacità di flusso e sull’efficienza elettrica.

Ad azione diretta e pilotata: principi operativi fondamentali

Tra i tipi di valvole di controllo direzionale idrauliche ad azionamento elettrico, la distinzione tra design ad azione diretta e ad azionamento pilotato rappresenta forse il confine prestazionale più importante. Queste due architetture affrontano la sfida ingegneristica fondamentale di generare una forza sufficiente per spostare un elemento della valvola contro le forze del fluido e i carichi delle molle.

Elettrovalvole ad azione diretta

Le elettrovalvole ad azione diretta utilizzano la forza elettromagnetica della bobina per spostare direttamente la bobina o l'otturatore della valvola principale. Quando la bobina si eccita, il campo magnetico risultante attira l'armatura, che si collega meccanicamente all'elemento valvola. Questo meccanismo semplice offre diversi vantaggi. Le valvole ad azione diretta non richiedono un differenziale di pressione tra ingresso e uscita per funzionare, il che significa che possono funzionare da 0 bar fino alla pressione massima del sistema. Questa indipendenza dalla pressione rende le valvole di controllo direzionale ad azione diretta essenziali per le applicazioni in cui la valvola deve spostarsi prima che si accumuli la pressione del sistema, come durante le sequenze di avvio della macchina o nei circuiti pilota a bassa pressione.

Il tempo di risposta delle valvole ad azione diretta è in genere più rapido rispetto ai modelli pilotati perché esiste un solo stadio meccanico. Tempi di commutazione inferiori a 20 millisecondi sono ottenibili con piccole valvole ad azione diretta, rendendole adatte per applicazioni che richiedono cicli rapidi.

Tuttavia, i progetti ad azione diretta devono affrontare gravi limitazioni nella capacità di flusso. Il solenoide deve generare una forza sufficiente per superare le forze del fluido che agiscono sull'elemento della valvola, le forze di attrito e le forze di ritorno della molla. La forza del fluido aumenta sia con la pressione che con l'area del flusso. Man mano che le dimensioni della valvola aumentano per gestire portate più elevate, il diametro della bobina e le dimensioni della porta devono aumentare, aumentando notevolmente le forze del fluido che si oppongono al movimento della valvola. Per superare queste forze maggiori, le dimensioni del solenoide e l'assorbimento di potenza elettrica devono aumentare sostanzialmente.

Questa relazione crea un tetto economico e termico. Le valvole di controllo direzionale ad azione diretta che gestiscono più di circa 60 litri al minuto ad alta pressione richiedono solenoidi così grandi e assetati di energia che il progetto diventa poco pratico. La potenza elettrica può raggiungere da 50 a 100 watt o più, generando un calore significativo che richiede dissipazione attraverso il corpo della valvola e la superficie di montaggio. Nei sistemi idraulici compatti o negli armadi elettrici ad alta densità, questo carico termico può causare problemi di affidabilità.

Elettrovalvole pilotate

Le elettrovalvole pilotate risolvono la limitazione del flusso attraverso un design a due stadi. Il solenoide controlla una piccola valvola pilota che dirige il fluido di controllo verso le camere alle estremità della bobina principale. La differenza di pressione attraverso la bobina principale, creata da questo flusso pilota, genera una forza sufficiente per spostare la bobina principale indipendentemente dalle sue dimensioni. In questa architettura, il solenoide esegue solo la generazione del segnale, richiedendo molta meno energia elettrica rispetto a un modello ad azione diretta che gestisce lo stesso flusso. Le valvole di controllo direzionale pilotate possono gestire centinaia o addirittura migliaia di litri al minuto mantenendo il consumo di energia del solenoide al di sotto di 10-20 watt.

La ridotta richiesta elettrica si traduce in una minore generazione di calore, alloggiamenti dei solenoidi più piccoli e una gestione termica più semplice. Per le applicazioni ad alto flusso, i progetti pilotati non sono solo preferibili ma necessari sia dal punto di vista ingegneristico che economico.

Il compromesso per questo guadagno di efficienza è la dipendenza dalla pressione. Le valvole pilotate richiedono un differenziale di pressione sufficiente tra le camere di pressione di ingresso e quelle pilota per generare la forza necessaria per lo spostamento della bobina principale. Se la pressione del sistema è inadeguata durante l'avvio o in condizioni di guasto, la bobina principale potrebbe non spostarsi completamente o spostarsi lentamente. Le pressioni pilota minime variano generalmente da 3 a 5 bar a seconda delle dimensioni della valvola. I progettisti devono garantire che la fonte di pressione che alimenta il circuito pilota rimanga affidabile, sia essa aspirata internamente dalla linea di pressione principale o fornita da un accumulatore esterno o da una pompa separata.

Anche il tempo di risposta è diverso. Le valvole pilotate devono riempire e drenare le camere pilota su ciascuna estremità della bobina per creare il differenziale di pressione per lo spostamento. Questo ritardo idraulico aggiunge da 10 a 50 millisecondi al tempo di commutazione rispetto alle valvole ad azione diretta di dimensioni simili. Per la maggior parte delle applicazioni industriali e mobili, questo ritardo rimane accettabile, ma le applicazioni con cicli ad alta frequenza possono richiedere valvole ad azione diretta nonostante le limitazioni di flusso.

| Aspetto prestazionale | Solenoide ad azione diretta DCV | DCV solenoide pilotato |

|---|---|---|

| Meccanismo di attuazione | Il solenoide muove direttamente la bobina/l'otturatore della valvola | L'elettrovalvola controlla la valvola pilota; la pressione pilota sposta la bobina principale |

| Requisito differenziale di pressione | Nessuno: funziona da 0 bar alla pressione massima | Richiede un differenziale minimo di 3-5 bar per un cambio affidabile |

| Intervallo di capacità di flusso | Da basso a moderato (tipicamente fino a 60 l/min) | Da moderato a molto alto (fino a 1000+ L/min) |

| Consumo energetico del solenoide | Alto (20-100+ watt per taglie più grandi) | Basso (tipicamente 5-20 watt indipendentemente dalla capacità di flusso) |

| Generazione di calore | Significativo con energizzazione continua | Minimo |

| Tempo di risposta | Veloce (tipicamente 10-30 ms) | Moderato (30-80 ms a causa del riempimento/scarico del circuito pilota) |

| Applicazioni tipiche | Circuiti a bassa portata, avviamento a pressione zero, controllo pilota | Circuiti di alimentazione principali, sistemi ad alto flusso, apparecchiature mobili |

Gli ingegneri che selezionano i tipi di valvole di controllo direzionale idraulico per un circuito di un escavatore da 200 litri al minuto specificano valvole pilotate per le funzioni principali di braccio, avambraccio e benna per ridurre al minimo il carico termico elettrico e la complessità del controllo. Tuttavia, la stessa macchina potrebbe utilizzare valvole ad azione diretta in circuiti ausiliari a basso flusso come meccanismi di bloccaggio degli utensili che devono funzionare in modo affidabile a pressione del sistema pari a zero.

Controllo avanzato: valvole di controllo proporzionali e servodirezionali

Mentre le valvole di controllo direzionale standard funzionano in stati on-off discreti, i tipi avanzati di valvole di controllo direzionale idraulico forniscono una modulazione continua del flusso e della pressione attraverso un controllo proporzionale o servo. Queste valvole rappresentano la fascia alta di prestazioni e complessità.

Le valvole proporzionali di controllo direzionale utilizzano solenoidi proporzionali che generano una forza proporzionale alla corrente in ingresso anziché semplici elettromagneti on-off. Variando il segnale di comando proveniente da un controller, la posizione della bobina della valvola può essere regolata in modo continuo lungo tutta la sua corsa. Ciò consente un controllo preciso della velocità, dell'accelerazione e della forza dell'attuatore. Una valvola proporzionale potrebbe controllare il movimento del braccio di una gru, garantendo avviamenti fluidi, posizionamento preciso e arresti delicati anziché il movimento brusco prodotto dall'attivazione o disattivazione di una valvola di controllo direzionale standard.

Le valvole proporzionali di controllo direzionale includono tipicamente componenti elettronici integrati e un sensore di feedback della posizione, spesso un trasformatore differenziale variabile lineare (LVDT), per chiudere internamente il circuito di controllo. L'elettronica integrata confronta la posizione comandata con la posizione effettiva della bobina misurata dal sensore, regolando la corrente del solenoide per eliminare gli errori di posizionamento. Questa architettura a circuito chiuso compensa le variazioni di attrito, forze del fluido e pressione di alimentazione che altrimenti causerebbero imprecisioni di posizionamento.

Le valvole di controllo servodirezionali estendono i concetti delle valvole proporzionali per ottenere prestazioni ancora più elevate. Queste valvole utilizzano motori di coppia, meccanismi di ugelli o configurazioni di tubi a getto per ottenere tempi di risposta inferiori a 10 millisecondi e una risposta in frequenza superiore a 100 Hz. Le servovalvole consentono applicazioni che richiedono un controllo rapido e preciso come simulatori di movimento, macchine per prove sui materiali e sistemi di smorzamento attivo delle vibrazioni.

Le esigenze prestazionali dei tipi di valvole di controllo direzionale proporzionali e servoidrauliche determinano la necessità di interfacce di comunicazione digitale. I tradizionali segnali di controllo analogico che utilizzano loop di corrente da 4-20 mA o 0-10 V CC sono soggetti a rumore elettrico, deriva del segnale e capacità diagnostica limitata. Man mano che i tempi di risposta della valvola diminuiscono e i requisiti di posizionamento si restringono, l’integrità del segnale analogico diventa il fattore limitante nelle prestazioni del sistema.

Integrazione digitale: protocollo IO-Link nelle valvole di controllo direzionale ad alte prestazioni

Il passaggio industriale verso la connettività dell’Industria 4.0 ha prodotto cambiamenti significativi nel modo in cui i tipi avanzati di valvole di controllo direzionale idraulico si interfacciano con i sistemi di controllo. I protocolli di comunicazione digitale, in particolare IO-Link, risolvono i limiti della segnalazione analogica consentendo al contempo funzionalità diagnostiche impossibili con il cablaggio convenzionale.

IO-Link stabilisce una comunicazione digitale punto a punto tra la valvola e un controller principale tramite un cavo standard non schermato. Questo cavo singolo trasporta alimentazione, segnali di comando digitali e comunicazione dati bidirezionale. A differenza delle reti fieldbus che richiedono costosi cavi schermati e complesse configurazioni di rete, IO-Link utilizza semplici connessioni a tre fili mantenendo una solida immunità al rumore attraverso la codifica digitale.

I vantaggi delle valvole di controllo proporzionali e servodirezionali sono sostanziali. I comandi digitali eliminano la deriva del segnale e la captazione del rumore che degradano la precisione analogica. Le modifiche ai parametri possono essere apportate tramite software anziché tramite regolazioni fisiche, riducendo drasticamente i tempi di messa in servizio. Ancora più importante, IO-Link fornisce accesso continuo ai dati interni della valvola, tra cui temperatura della bobina, ore di funzionamento cumulative, conteggio dei cicli, feedback sulla posizione della bobina e codici di errore dettagliati.

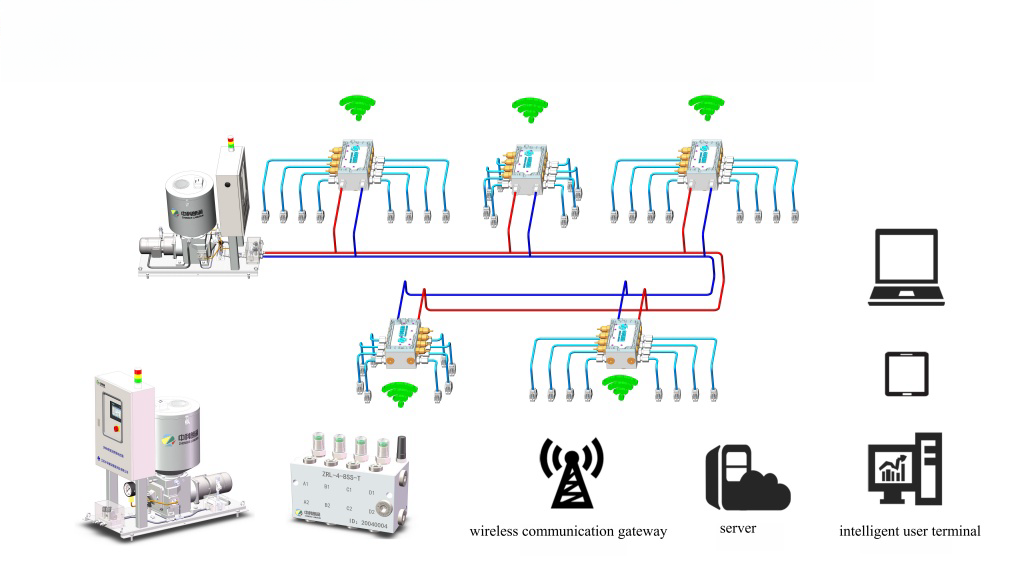

[Immagine del diagramma di connettività della valvola idraulica digitale IO-Link]Questo flusso di dati diagnostici consente strategie di monitoraggio delle condizioni che prima erano impossibili. Tracciando l'andamento della temperatura della bobina nel tempo, il sistema è in grado di rilevare il graduale degrado dei percorsi di raffreddamento o la rottura dell'isolamento prima che si verifichi un guasto catastrofico. Il monitoraggio della deriva del tempo di risposta rivela l'usura nella fase pilota o l'aumento dell'attrito indotto dalla contaminazione. Queste informazioni consentono la pianificazione della manutenzione predittiva che riduce al minimo i tempi di inattività non pianificati.

I tipi di valvole di controllo direzionale idraulico dotate di IO-Link hanno iniziato la produzione in serie nel luglio 2022 e sono ora disponibili sia in configurazioni ad azione diretta che pilotate. La tecnologia supporta sia valvole on-off proporzionali che standard, anche se il vantaggio maggiore si riscontra nelle applicazioni ad alte prestazioni in cui la qualità del segnale e la profondità diagnostica giustificano il modesto sovrapprezzo.

Criteri di selezione per diversi tipi di valvole di controllo direzionale idraulico

La selezione dei tipi appropriati di valvole di controllo direzionale idraulico richiede una valutazione sistematica su più dimensioni delle prestazioni. Il quadro decisionale deve bilanciare i requisiti di potenza fluida, i vincoli elettrici, i requisiti di controllo e i fattori economici.

La portata è il determinante principale. Le applicazioni che richiedono meno di 60 litri al minuto possono utilizzare valvole ad azione diretta o pilotate, con la scelta guidata dalla disponibilità di pressione e dalle esigenze di tempo di risposta. I sistemi che gestiscono portate più elevate devono utilizzare valvole pilotate per evitare dimensioni eccessive del solenoide e generazione di calore. Il tentativo di specificare valvole ad azione diretta per applicazioni ad alto flusso si traduce in progetti antieconomici con gravi sfide di gestione termica.

Il campo della pressione operativa è diverso per i due tipi di valvole principali. Le valvole di controllo direzionale ad azione diretta gestiscono l'intero intervallo di pressione da zero al massimo del sistema, rendendole obbligatorie per i circuiti che devono funzionare prima dell'aumento della pressione o durante scenari di perdita di pressione. Le valvole pilotate richiedono un differenziale di pressione minimo per un funzionamento affidabile, tipicamente da 3 a 5 bar. Le applicazioni in cui questo minimo non può essere garantito richiedono valvole ad azione diretta o soluzioni di alimentazione pilotata esterna.

Le esigenze di precisione del controllo determinano se sono sufficienti le valvole on-off standard o se sono necessarie valvole di controllo proporzionali o servodirezionali. Semplici operazioni sequenziali come il bloccaggio, l'estensione o la retrazione richiedono solo una commutazione di posizione discreta. Le applicazioni che richiedono profili di movimento fluidi, posizionamento preciso o regolazione della forza richiedono un controllo proporzionale. Applicazioni estremamente dinamiche come la stabilizzazione attiva o il tracciamento a larghezza di banda elevata richiedono servovalvole nonostante i costi e i requisiti di manutenzione più elevati.

Le capacità di pulizia dei fluidi devono essere in linea con la sensibilità della progettazione della valvola. Le valvole di controllo direzionale del tipo a bobina richiedono un rigoroso mantenimento della pulizia, in genere ISO 4406 18/16/13 o superiore, con le servovalvole che richiedono un controllo ancora più rigoroso. Le applicazioni in ambienti contaminati o dove la manutenzione della filtrazione può essere incoerente dovrebbero favorire valvole di tipo a otturatore che tollerano livelli di contaminazione ISO 4406 20/18/15 o leggermente superiori.

I fattori ambientali influenzano sia il tipo di valvola che l’approccio all’integrazione. Le apparecchiature mobili soggette a vibrazioni, temperature estreme e condizioni di sporco utilizzano generalmente valvole a otturatore pilotate con robuste interfacce meccaniche. L'automazione industriale in ambienti controllati può sfruttare le valvole a spola con controllo proporzionale e rete digitale. Le atmosfere esplosive possono richiedere l'attuazione pneumatica o progetti elettrici a sicurezza intrinseca indipendentemente da altre preferenze.

La disponibilità di energia elettrica e i vincoli di gestione termica talvolta prevalgono sulle considerazioni idrauliche. Un'unità elettroidraulica compatta con capacità di raffreddamento limitata potrebbe specificare valvole pilotate esclusivamente per ridurre la generazione di calore, accettando la dipendenza dalla pressione come un compromesso necessario. Al contrario, una macchina mobile con ampia capacità elettrica e raffreddamento, ma funzionante in sistemi di rilevamento del carico, potrebbe utilizzare valvole ad azione diretta per mantenere l'indipendenza dalla pressione.

L’architettura di integrazione influenza sempre più le decisioni di selezione. I sistemi progettati per la connettività dell'Industria 4.0 dovrebbero specificare valvole di controllo proporzionali o servodirezionali con interfacce IO-Link o bus di campo per consentire la raccolta di dati diagnostici e strategie di manutenzione predittiva. I sistemi tradizionali senza infrastruttura dati possono continuare a utilizzare valvole analogiche o on-off fino a quando un aggiornamento più ampio del sistema di controllo non giustificherà la conversione digitale.

Applicazioni comuni per tipo di valvola di controllo direzionale idraulica

Diversi tipi di valvole di controllo direzionale idraulico dominano categorie di applicazioni specifiche in base alle loro caratteristiche prestazionali che soddisfano i requisiti del settore.

Le macchine edili mobili come escavatori, pale gommate e bulldozer utilizzano prevalentemente valvole di controllo direzionale con rilevamento del carico pilotate in configurazioni 4/3. Queste macchine richiedono un'elevata capacità di flusso (spesso da 200 a 600 litri al minuto) per alimentare grandi cilindri del braccio e motori di traslazione mantenendo al contempo una ragionevole complessità del sistema elettrico. Il design pilotato mantiene basso l'assorbimento di potenza del solenoide nonostante le portate elevate. I circuiti di rilevamento del carico con valvole centrali tandem riducono il consumo di carburante del motore durante i periodi di inattività, un vantaggio fondamentale nei cicli di lavoro con tempi di attesa significativi tra i cicli di lavoro.

I trattori agricoli utilizzano tipi di valvole simili per il controllo degli attrezzi, ma spesso includono valvole di controllo direzionale proporzionale elettroidrauliche per attacchi e sistemi di sterzo in cui il movimento fluido migliora il comfort e la precisione dell'operatore. L'ambiente duro e sporco tipico delle operazioni agricole favorisce le valvole a otturatore nei circuiti principali dell'attrezzatura dove la tolleranza alla contaminazione supera i vantaggi del controllo proporzionale della bobina.

Le macchine per lo stampaggio a iniezione industriale utilizzano valvole di controllo direzionale proporzionale del tipo a bobina per controllare le sequenze di apertura, chiusura ed espulsione dello stampo. Il controllo preciso della velocità consente di ottimizzare il tempo ciclo prevenendo danni a stampi o parti. L'ambiente controllato della fabbrica consente il mantenimento della rigorosa pulizia del fluido richiesta da queste valvole di qualità servo. Le configurazioni della valvola a centro chiuso mantengono un controllo rigido della posizione dello stampo sotto carichi di pressione di iniezione.

L'idraulica delle macchine utensili per fresatrici, rettificatrici e torni impiega tipicamente valvole di controllo proporzionali o servodirezionali che controllano le velocità di avanzamento degli assi e il bloccaggio dell'utensile. La precisione di posizionamento e la fluidità del movimento essenziali per la qualità della finitura superficiale richiedono la capacità di modulazione continua fornita da questi tipi di valvole. Nelle macchine utensili di fascia alta, le servovalvole con risposta in frequenza superiore a 100 Hz consentono uno smorzamento delle vibrazioni che migliora la qualità di taglio.

Le apparecchiature per prove sui materiali e i sistemi di simulazione aerospaziale rappresentano il limite estremo dei requisiti prestazionali. Queste applicazioni utilizzano valvole di controllo servodirezionali con tempi di risposta inferiori a 10 millisecondi e risoluzione di posizionamento misurata in micron. Le valvole funzionano con fluidi estremamente puliti, spesso ISO 4406 15/13/10 o superiori, e richiedono apparecchiature di filtraggio e condizionamento specializzate per mantenere i livelli di pulizia richiesti.

I macchinari di coperta marini come gru, argani e coperture di boccaporti utilizzano valvole di controllo direzionali rinforzate pilotate in grado di funzionare in ambienti corrosivi di acqua salata. Queste valvole spesso utilizzano design a otturatore per una chiusura ermetica quando si sostengono carichi sospesi e utilizzano involucri di solenoidi a prova di esplosione per soddisfare gli standard di sicurezza marittima.

I circuiti pneumatici semplici che controllano presse idrauliche, tavole elevatrici o apparecchiature per la movimentazione dei materiali spesso utilizzano valvole di controllo direzionali di base a 4/2 o 4/3 ad azione diretta. Queste applicazioni privilegiano la semplicità e il basso costo rispetto alle funzionalità avanzate e i loro modesti requisiti di flusso (tipicamente inferiori a 40 litri al minuto) rimangono entro le capacità delle valvole ad azione diretta.

Tendenze emergenti nella tecnologia delle valvole di controllo direzionale idraulico

L’evoluzione dei tipi di valvole di controllo direzionale idraulico continua lungo diversi percorsi paralleli guidati dall’integrazione dell’Industria 4.0, dagli obblighi di efficienza energetica e dalle esigenze di miniaturizzazione.

I protocolli di comunicazione digitale si stanno espandendo oltre le valvole proporzionali e servocomandate ad alte prestazioni fino alle valvole di controllo direzionale on-off standard. Poiché il costo incrementale dell'elettronica dell'interfaccia IO-Link diminuisce, anche le valvole 4/3 di base ora offrono opzioni di connettività digitale. Questa democratizzazione dei dati diagnostici consente il monitoraggio delle condizioni di interi sistemi idraulici anziché solo di componenti premium, migliorando l'efficacia complessiva delle apparecchiature (OEE) attraverso una migliore pianificazione della manutenzione.

L'efficienza energetica della pressione spinge all'adozione di design avanzati di posizione centrale e di impianti idraulici con rilevamento del carico. Le moderne apparecchiature mobili utilizzano sempre più valvole di controllo direzionale proporzionali con unità di controllo elettroniche che implementano sofisticati algoritmi di compensazione della pressione, riducendo le perdite di potenza inerenti ai tradizionali divisori di flusso e valvole prioritarie. Alcuni sistemi ora impiegano motori elettrici individuali che azionano piccole pompe su ciascun attuatore, eliminando completamente la valvola di controllo direzionale in un passaggio verso attuatori elettroidraulici (EHA).

L'integrazione delle valvole continua a comprimere più funzioni in singoli corpi. Le valvole di controllo direzionale montate su collettore incorporano sempre più la compensazione della pressione, valvole di ritegno di mantenimento del carico e controllo elettronico direttamente nel gruppo valvola anziché richiedere componenti separati. Questa integrazione riduce i punti di perdita, semplifica l'assemblaggio e diminuisce l'ingombro fisico dei sistemi idraulici.

I miglioramenti della tolleranza alla contaminazione si concentrano sull'estensione degli intervalli di manutenzione e sulla riduzione del costo totale di proprietà. Alcuni produttori ora offrono design ibridi che combinano la tolleranza alla contaminazione delle valvole a fungo con la modulazione continua del flusso che si avvicina alle prestazioni delle valvole a spola attraverso sofisticate geometrie delle sedi e algoritmi di controllo.

I requisiti di sicurezza funzionale di standard come ISO 13849 e IEC 61508 influenzano sempre più la progettazione delle valvole di controllo direzionale. Le valvole di sicurezza includono sensori ridondanti, copertura diagnostica per potenziali modalità di guasto e monitoraggio integrato che rileva guasti pericolosi. Queste caratteristiche consentono ai sistemi idraulici di raggiungere i livelli di integrità di sicurezza richiesti (SIL 2 o SIL 3) precedentemente difficili da ottenere con i componenti oleodinamici.

Comprendere l'intera gamma di tipi di valvole di controllo direzionale idraulico consente agli ingegneri di prendere decisioni informate che ottimizzano le prestazioni, l'affidabilità e i costi del sistema. La classificazione in base ai numeri di posizione e posizione, al design dell'elemento valvola, al metodo di attuazione e al principio di funzionamento fornisce un quadro strutturato per la selezione della valvola. In questo contesto, la distinzione fondamentale tra progetti ad azione diretta e pilotati stabilisce limiti di capacità di flusso che nessuna ottimizzazione del progetto può superare. Le tecnologie proporzionali e servo estendono la precisione del controllo per applicazioni impegnative favorendo al contempo l'adozione di interfacce digitali che trasformano le valvole da componenti passivi in nodi intelligenti in architetture di controllo in rete. Man mano che i sistemi idraulici si evolvono verso una maggiore integrazione con le reti industriali e standard di efficienza più elevati, l’adattamento delle capacità delle valvole ai requisiti applicativi diventa sempre più sofisticato, richiedendo una profonda conoscenza sia della meccanica dei fluidi che dell’ingegneria dei sistemi di controllo.