Cosa sono le valvole di sequenza idrauliche e perché sono importanti?

A valvola di sequenza idraulicaè un componente di controllo della pressione che impone un rigoroso ordine operativo nei sistemi multi-attuatore. A differenza delle valvole di sicurezza che proteggono i sistemi dalla sovrapressione, le valvole di sequenza fungono daporte logiche- bloccano il flusso ad un circuito secondario finché il circuito primario non raggiunge una soglia di pressione prestabilita.

Pensatela in questo modo: in un'operazione di lavorazione, avete bisogno del pezzobloccato con 200 bar di forzaprima che la punta del trapano si innesti. Una valvola di sequenza garantisce che il sistema idraulico non possa iniziare fisicamente la perforazione finché non viene confermata la pressione di bloccaggio di 200 bar. Non è solo una questione di tempismo: è questione diverifica della forza.

La distinzione fondamentale qui è fondamentale per gli ingegneri:Controllo basato sulla posizione(utilizzando i finecorsa) verificaDoveun attuatore è, macontrollo basato sulla pressione(utilizzando valvole di sequenza) verificaquanta forzal'attuatore ha effettivamente generato. In applicazioni come la formatura dei metalli, gli impianti di saldatura o le operazioni di pressatura, questa garanzia di forza non è negoziabile sia per la sicurezza che per la qualità del processo.

Come funzionano le valvole di sequenza: il meccanismo di equilibrio della forza

Principio operativo di base

La valvola di sequenza funziona in modo sempliceEquazione del bilancio delle forze:

Dove:

- PA= Pressione in ingresso (circuito primario)

- Abobina= Area effettiva della spola della valvola

- Fprimavera= Forza della molla preimpostata

- Pdrenare3. Controllare la posizione della vite di regolazione del pilota

La sequenza operativa in tre fasi:

- Fase 1 - Attivazione del circuito primario:Il flusso della pompa entra nella porta A e aziona l'attuatore primario (ad esempio, un cilindro di bloccaggio). La bobina principale della valvola rimane chiusa, bloccando il flusso verso la porta B.

- Fase 2 - Aumento della pressione:Quando l'attuatore primario completa la corsa o incontra resistenza, la pressione sulla porta A aumenta. La forza idraulica che agisce sulla bobina della valvola aumenta proporzionalmente.

- Fase 3: spostamento della valvola e rilascio del circuito secondario:QuandoPAraggiunge la pressione di apertura (tipicamente 50-315 bar a seconda della regolazione della molla), la bobina si sposta contro la molla. Ciò apre un passaggio interno, reindirizzando il flusso dalla porta A alla porta B, che quindi attiva l'attuatore secondario (ad esempio, un cilindro di alimentazione).

Progetti pilotati e ad azione diretta

Per le applicazioni ad alto flusso (>100 L/min), i produttori utilizzanoprogetti pilotatipiuttosto che tipi ad azione diretta. Ecco la logica ingegneristica:

In una valvola ad azione diretta, la spola principale è controllata direttamente dalla molla e dalla pressione di ingresso. Ciò richiede amolla molto rigida e ad alta forzaper gestire grandi forze di flusso, rendendo la valvola ingombrante e difficile da regolare con precisione.

A valvola di sequenza pilotatautilizza un design a due fasi:

- Un piccolootturatore pilota(controllato da una molla regolabile a bassa forza) rileva la pressione della porta A

- Quando la pressione pilota raggiunge il setpoint, si apre e depressurizza la camera di controllo della bobina principale

- Ciò consente alla bobina principale, molto più grande, di spostarsi con una forza minima

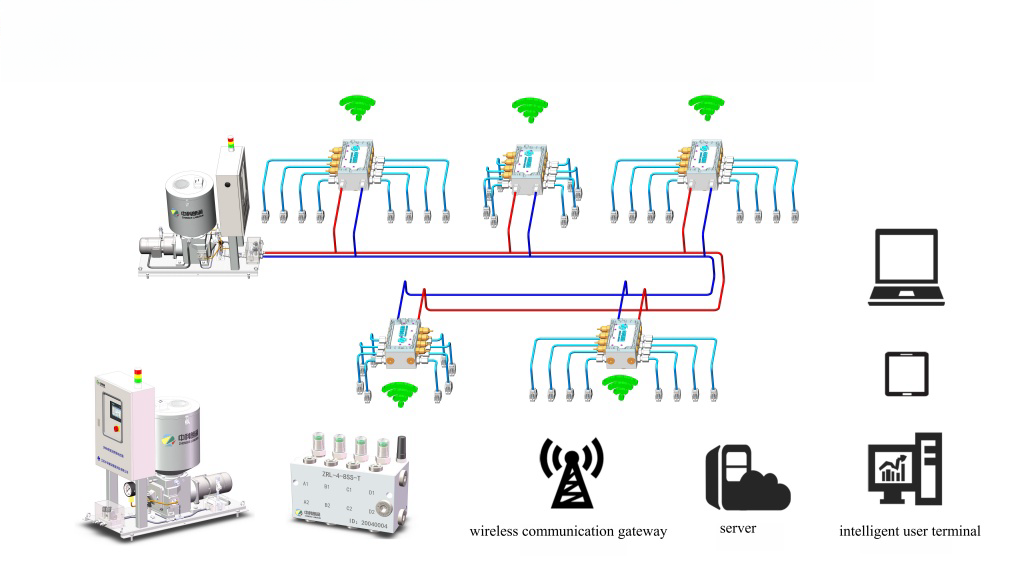

Vantaggio pratico:Una valvola pilotata può gestire 600 l/min a 315 bar utilizzando comunque una molla regolabile manualmente per l'impostazione della pressione. Modelli come ilSerie DZ-L5Xraggiungere questo obiettivo con portate da NG10 (200 l/min) a NG32 (600 l/min).

Tipi di configurazione: variazioni del percorso di controllo e drenaggio

Il comportamento di una valvola di sequenza dipende fondamentalmente dada dove proviene il segnale di controlloEdove drena la camera della molla. Questo crea quattro configurazioni distinte:

| Tipo di configurazione | Sorgente del segnale di controllo | Percorso di drenaggio | Formula della pressione di cracking | Migliore applicazione |

|---|---|---|---|---|

| Controllo interno, drenaggio esterno (più comune) | Pressione della porta A (ingresso). | Serbatoio (attacco Y): quasi 0 bar | Pimpostato= Fprimaverasoltanto | Sequenza standard dove è richiesta un'impostazione della pressione precisa e indipendente dal carico |

| Controllo interno, drenaggio interno | Pressione della porta A (ingresso). | Porta B (uscita) | Pimpostato= Fprimavera+PB | Applicazioni in cui la pressione a valle PBè stabile e prevedibile |

| Controllo esterno, scarico esterno | Porta X (pilota remoto) | Serbatoio (attacco Y) | Pimpostatosulla base di pX | Circuiti di interblocco complessi che richiedono segnali di trigger esterni |

| Controllo esterno, drenaggio interno | Porta X (pilota remoto) | Porta B (uscita) | Complesso: dipende da PXe pB | Raro: applicazioni specializzate di mantenimento del carico o bilanciamento |

Regola di progettazione critica per il drenaggio esterno

Per90% delle applicazioni di sequenziamento, devi usareScarico esterno (dall'attacco Y al serbatoio)configurazione. Ecco perché:

Se si utilizza erroneamente il drenaggio interno e il circuito a valle (Porta B) ha una pressione variabile, ad esempio oscilla tra 20 e 80 bar a causa delle variazioni di carico, la pressione di cracking diventa:

QuestoAltalena da 60 barnella pressione di cracking distrugge l'intera logica della sequenza di verifica della forza. La valvola potrebbe attivarsi prematuramente in caso di carichi leggeri o ritardare in caso di carichi pesanti. Instradare sempre lo scarico a Y direttamente al serbatoio, a meno che non vi sia un motivo tecnico specifico documentato nello schema idraulico.

Valvola di sequenza e valvola di sicurezza: perché la somiglianza strutturale maschera la differenza funzionale

Questo è uno dei confronti più ricercati, e per una buona ragione. Entrambe le valvole utilizzano bobine caricate a molla e rispondono alla pressione. Ma confondere i loro ruoli può portare a catastrofici errori di progettazione del sistema.

| Caratteristica | Valvola di sequenza | Valvola di sfogo |

|---|---|---|

| Funzione primaria | Reindirizzamento del flusso- convoglia il fluido al circuito secondario dopo la soglia di pressione | Limitazione della pressione- scarica il flusso in eccesso nel serbatoio per evitare sovrappressioni |

| Stato operativo normale | Si apretemporaneamentequindi si chiude al termine della sequenza | Si aprecontinuamentequando il sistema supera il setpoint |

| Funzione della porta di uscita (B). | Invia il flusso acircuito di lavoro(flusso utile) | Invia il flusso acisterna(energia/calore sprecati) |

| Requisito di precisione | Alto- deve attivarsi nel punto esatto di verifica della forza (tolleranza di ±5 bar) | Moderare- deve solo prevenire danni (±10-15 bar accettabili) |

| Ruolo del sistema | Elemento logico di controllo- determinaQuandosi verificano azioni | Dispositivo di sicurezza- impedisceSele condizioni superano i limiti |

| Possono sostituirsi a vicenda? | NO- Una valvola di sicurezza sprecherebbe energia continuamente; una valvola di sequenza non protegge dalla sovrapressione | |

Analogia con il mondo reale:

A valvola di sicurezzaè come una valvola limitatrice di pressione su una pentola a pressione: scarica il vapore (che viene sprecato) quando la pressione diventa pericolosamente alta.

A valvola di sequenzaè come un interblocco di sicurezza su un tornio: impedisce l'avvio del mandrino finché la protezione del mandrino non viene confermata chiusa. Sta facendo rispettareordine, non solo limitando la pressione.

Valvole di sequenza unidirezionali: risolvere il problema del flusso di ritorno

Le valvole di sequenza standard creano un problema durante la corsa di ritorno: se il flusso di ritorno dell'attuatore secondario deve ripassare attraverso la valvola di sequenza, incontra ilpiena resistenza alla pressione di rottura.

Esempio: la valvola di sequenza è impostata su 180 bar. Durante la retrazione, anche se sono necessari solo 20 bar per tirare indietro il cilindro, è necessario superare i 180 bar per far passare il flusso attraverso la valvola in senso inverso. Ciò provoca:

- Velocità di retrazione estremamente lente

- Massiccia generazione di calore (160 bar sprecati × flusso)

- Potenziale cavitazione sull'attuatore

Soluzione: valvola di ritegno integrata

A valvola di sequenza unidirezionaleincorpora avalvola di ritegno parallela(a volte chiamato controllo di bypass) che lo consenteflusso inverso liberodalla porta B alla porta A. La valvola di ritegno ha tipicamente una pressione di apertura di soli 0,5-2 bar, il che significa:

- Direzione in avanti(A→B): si applica la logica della valvola a sequenza completa (cracking a 180 bar)

- Direzione inversa(B→A): La valvola di ritegno bypassa la bobina principale (criccaggio a 2 bar)

Questo èobbligatorionei circuiti dove l'attuatore secondario deve rientrare attraverso la stessa valvola. I produttori fornisconoΔP rispetto alle curve di flussoper il percorso della valvola di ritegno: verificarlo alla portata massima del flusso di ritorno per garantire una caduta di pressione accettabile.

Esempio di applicazione: circuito di bloccaggio e avanzamento del trapano a colonna

Esaminiamo un'applicazione classica che dimostra perché le valvole di sequenza sono insostituibili nei lavori di precisione:

Il requisito

Un trapano verticale deve:

- MORSETTOil pezzo conminimo 150barforza

- Trapanoil pezzo solo dopo aver verificato il bloccaggio

- Ritrattareil trapano

- Sbloccareil pezzo

Perché il controllo della posizione fallisce qui

Se si utilizzasse un finecorsa sul cilindro di bloccaggio, si attiverebbe quando il cilindrotoccapezzo, ma prima che si formi la forza di bloccaggio effettiva. Un pezzo deformato o un dispositivo allentato provocherebbero l'avanzamento della punta in una parte non bloccata, causando:

- Espulsione del pezzo (pericolo per la sicurezza)

- Punte da trapano rotte

- Parti di scarto

Progettazione del circuito della valvola di sequenza

Componenti:

- SV1:Valvola di sequenza (setpoint: 150 bar) nel circuito clamp

- Cilindro di serraggio:Foro da 50 mm

- Cilindro di alimentazione:Foro da 32 mm

- Sollievo dalla pressione:200 bar (sicurezza del sistema)

Logica operativa:

- La valvola direzionale eccita:Il flusso entra nel cilindro della pinza attraverso la porta A di SV1

- Il morsetto si estende:Il cilindro avanza fino al contatto con il pezzo. La pressione alla porta A inizia ad aumentare.

- Aumento della pressione:Quando la forza di bloccaggio raggiunge 150 bar (equivalente a ~2.950 kg di forza di bloccaggio per foro da 50 mm), SV1 si apre.

- Il cilindro di alimentazione si attiva:Il flusso ora devia verso la porta B di SV1, facendo avanzare il cilindro di alimentazione della perforatrice.

- Forza mantenuta:La pinza rimane pressurizzata a oltre 150 bar durante tutta la perforazione.

L'intuizione critica:valvola di sicurezzanon può perforare fisicamentefinché non esiste una forza di bloccaggio sufficiente. Si tratta di una sicurezza basata sull'hardware: nessuna logica software o sensore può non riuscire a bypassarla.

Criteri di selezione: abbinamento della valvola all'applicazione

1. Specifiche dell'intervallo di pressione

Le valvole di sequenza sono disponibili con impostazioni di più intervalli di pressione, in genere:

- Gamma bassa:10-50 bar (serraggio morbido, parti delicate)

- Portata media:50-100 bar (assemblaggio generale)

- Gamma alta:100-200 bar (formatura, pressatura)

- Gamma molto alta:200-315 bar (stampaggio pesante, forgiatura)

Regola di selezione:Scegli una valvola di cuil'intervallo di regolazione copre il setpoint target. Se hai bisogno di 180 bar, seleziona una valvola con range da 100-200 bar o 150-315 bar. Non utilizzare una valvola da 50-315 bar: la molla sarà troppo rigida per una regolazione precisa nella fascia alta.

2. Capacità di flusso e caduta di pressione

La valvola deve passare il tuoportata istantanea massimasenza eccessive perdite di carico. I produttori fornisconoCurve Q-ΔPche mostra la perdita di pressione a varie portate.

Specifica di esempio:

- Flusso richiesto:120 l/min

- ΔP accettabile:<10 bar (per ridurre al minimo gli sprechi energetici)

- Valvola selezionata:NG20 (nominale 400 l/min) - fornisce 5-6 bar ΔP a 120 l/min

Errore comune:Selezione di una valvola dimensionata esattamente per la portata nominale. Ciò ignora la caduta di pressione che aumenta esponenzialmente a flussi elevati. Sempre tagliaalmeno il 150% della portata nominaleper un funzionamento regolare.

3. Requisiti di pulizia dei fluidi

È da qui che hanno origine molti fallimenti sul campo. Le valvole di sequenza pilotate hannoorifizi interni e terreni di controllocon spazi stretti come5-10 micron. I passaggi di controllo della camera della molla sono ancora più sensibili.

Specifica obbligatoria della contaminazione:

- ISO 4406:La superficie di montaggio

- NAS1638:Classe 9 o superiore

Traduzione: il tuo olio idraulico deve avere:

- Meno di 20.000 particelle >4μm per 100ml

- Meno di 4.000 particelle >6μm per 100ml

- Meno di 640 particelle >14μm per 100ml

Implementazione pratica:

- InstallareFiltrazione assoluta da 10 micron(β₁₀ ≥ 200) sulla linea di ritorno

- UtilizzoFiltri da 3 micronsulle linee di scarico pilota (se scarico esterno)

- Attrezzoanalisi dell'olio ogni 500 ore di funzionamento(conteggio delle particelle, contenuto di acqua, viscosità)

Se la contaminazione supera i limiti, prevedere:

- Bobina inceppata(la valvola non si apre o non si chiude)

- Deriva della pressione(l'usura interna aumenta le perdite)

- Caccia/oscillazione(operazione pilota irregolare)

4. Standard di interfaccia di installazione

Le valvole di sequenza si montano supiastre o collettorisecondo gli standard di settore:

| Dimensioni della valvola (NG) | Norma di montaggio | Dimensione del bullone | Spec. di coppia | Finitura superficiale richiesta |

|---|---|---|---|---|

| 체크 밸브 경로의 경우 - 허용 가능한 압력 강하를 보장하기 위해 최대 복귀 유량에서 이를 확인하십시오. | ISO5781(D03) | M5 | 6-8 Nm | Ra 0,8 μm |

| NG10 | ISO 5781 (D05) / DIN 24340 | M10 | verifica della forza | Ra 0,8 μm |

| NG20/NG25 | ISO 5781 (D07) | M10 | 75 Nm | Ra 0,8 μm |

| NG32 | ISO 5781 (D08) | M12 | Die Betriebstemperatur beeinflusst sowohl die Lebensdauer der Dichtung als auch die Viskosität der Flüssigkeit. Die Viskosität von Hydrauliköl ändert sich dramatisch mit der Temperatur. Bei -20 °C könnte Ihr ISO VG 46-Öl so dick wie Honig sein. Bei 80°C fließt es wie Wasser. Diese Viskositätsänderung wirkt sich auf den Druckabfall durch die Ventile aus und kann sich auf die Reaktionszeit auswirken. Einige 2-Wege-Durchflussregelventile verwenden scharfkantige Öffnungen, da der Durchfluss durch eine scharfe Kante weniger viskositätsabhängig ist als der Durchfluss durch einen langen Durchgang mit kleinem Durchmesser. | Ra 0,8 μm |

Regola di installazione critica:La superficie di montaggiotolleranza di planaritàdeve essere0,01 mm per 100 mm. Utilizzare una piastra di superficie rettificata di precisione per verificare. Qualsiasi deformazione provoca l'estrusione dell'O-ring sotto una pressione di 315 bar, con conseguenti perdite esterne.

Risoluzione dei problemi comuni

| Sintomo | Probabile causa principale | Controllo diagnostico | Azione correttiva |

|---|---|---|---|

| La valvola si apre troppo presto (cambio di marcia prematuro) | 1. Affaticamento/cedimento della molla 2. Configurazione dello scarico errata 3. Erosione dell'orifizio pilota |

1. Misurare la pressione di apertura con il manometro 2. Verificare che la porta Y scarichi nel serbatoio 3. Controllare la posizione della vite di regolazione del pilota |

1. Sostituire il gruppo molla 2. Riconfigurare sullo scarico esterno 3. Sostituire la sezione pilota o la valvola piena |

| La valvola non si apre (nessun flusso secondario) | 1. Bobina grippata da contaminazione 2. Camera pilota ostruita 3. Regolazione troppo alta |

1. Controllare la pulizia ISO dell'olio 2. Rimuovere il coperchio del pilota e ispezionare l'orifizio 3. Verificare la regolazione rispetto alla capacità di pressione del sistema |

1. Pulire/lavare il sistema, sostituire i filtri, eventualmente sostituire la valvola 2. Parti pilota pulite ad ultrasuoni 3. Ridurre il setpoint o aumentare la pressione della pompa |

| Forti vibrazioni/rumore di sbattimento | 1. Volume di controllo pilota sovradimensionato 2. Aria nella camera di controllo 3. Risonanza con pulsazione della pompa |

1. Controllare la lunghezza delle linee pilota (X, Y) 2. Spurgare accuratamente il sistema 3. Misurare la frequenza delle vibrazioni rispetto al numero di giri della pompa |

1. Utilizzare un supporto per collettore compatto e ridurre al minimo la lunghezza della linea 2. Installare le valvole di spurgo nei punti più alti 3. Installare lo smorzatore di impulsi o modificare la velocità della pompa |

| L'impostazione della pressione varia nel tempo | 1. Dilatazione termica della primavera 2. Usura che causa perdite interne 3. Degrado della tenuta |

1. Monitorare la pressione a diverse temperature dell'olio 2. Misurare la perdita dall'attacco di drenaggio 3. Ispezionare l'eventuale traspirazione esterna |

1. Utilizzare un design con compensazione della temperatura o controllare la temperatura dell'olio 2. Sostituire le bobine/i fori usurati 3. Sostituire le guarnizioni con materiale corretto (NBR per olio minerale, FKM per estere fosforico) |

| Perdita esterna sulla superficie di montaggio | 1. O-ring danneggiati o materiale errato 2. Superficie di montaggio non piana (>0,01 mm/100 mm) 3. Coppia di bulloni non corretta |

1. Ispezionare gli O-ring per tagli o rigonfiamenti 2. Controllare la superficie con il comparatore 3. Utilizzare la chiave dinamometrica per verificare le specifiche |

1. Sostituire gli O-ring (corrispondono al tipo di fluido) 2. Rilavorare o sovrapporre la superficie di montaggio 3. Serrare i bulloni a 75 Nm (M10) secondo lo schema a stella |

Il fallimento della cascata di contaminazione

(A→B): si applica la logica della valvola a sequenza completa (cracking a 180 bar)

Mese 1-6:La contaminazione dell'olio aumenta lentamente da ISO 18/16/13 (accettabile) a 21/19/16 (marginale). Nessun sintomo ancora.

Mese 7:Spool inizia a esporrezione(comportamento stick-slip). Il setpoint della pressione diventa irregolare: a volte 175 bar, a volte 195 bar. La produzione riporta rifiuti "casuali".

Mese 8:La manutenzione aumenta l'aggiustamento per compensare la "molla debole" percepita. Ora impostalo su 210 bar. L'attuatore primario inizia a surriscaldarsi (forza di bloccaggio eccessiva).

Mese 9:L'usura interna causata dalle particelle accelera. Le perdite aumentano. La valvola ora "caccia": si apre e si chiude rapidamente, creando shock idraulici. I tubi a valle iniziano a guastarsi.

Mese 10:Guasto catastrofico: la bobina si inceppa completamente aperta. Nessun controllo sequenziale. L'attuatore secondario si attiva con il primario a pressione zero. Crash dell'attrezzatura o espulsione del pezzo.

Causa principale: decisione unica di estendere l'intervallo di sostituzione del filtro da 1.000 a 1.500 ore per "risparmiare sui costi".

Prevenzione: rispetto rigoroso della pulizia ISO 20/18/15 attraverso un'adeguata filtrazione e campionamento dell'olio trimestrale.

Punti chiave per i progettisti di sistemi

- Le valvole di sequenza verificano la forza, non la posizione.Usateli quando la forza di serraggio, la forza di pressione o il mantenimento del carico sono fondamentali per la sicurezza.

- Configurazione scarico esterno(Y al serbatoio) è obbligatorio affinché il 90% delle applicazioni raggiungano impostazioni di pressione stabili e indipendenti dal carico.

- Disegni pilotatisono essenziali per portate >100 L/min. Offrono una migliore regolabilità e forze operative inferiori rispetto ai tipi ad azione diretta.

- La pulizia dei fluidi non è negoziabile.Specificare ISO 20/18/15 e implementare una filtrazione assoluta di almeno 10 micron. Budget per l'analisi trimestrale del petrolio.

- Le valvole unidirezionali non sono opzionalinei circuiti in cui l'attuatore secondario deve ritrarsi attraverso la valvola. La valvola di ritegno integrata impedisce enormi sprechi di energia.

- Dimensioni per il 150% della portata nominaleper mantenere la caduta di pressione sotto i 10 bar. Ciò migliora l'efficienza e riduce la generazione di calore.

- La precisione della superficie di installazione è importante.Una sottopiastra deformata causa il guasto dell'O-ring sotto alta pressione. Verificare la planarità di 0,01 mm/100 mm.

Se selezionate, installate e mantenute correttamente, le valvole di sequenza idraulica forniscono decenni di servizio affidabile nel far rispettare la logica operativa che mantiene i sistemi automatizzati sicuri e produttivi.