Immagina di avere la potenza di sollevare 50 tonnellate con il semplice tocco di un pulsante o di controllare enormi macchine edili con precisione millimetrica. Questa non è fantascienza: è l'incredibile realtà delle stazioni idrauliche al lavoro ogni giorno in tutto il mondo!

In questa guida completa sveleremo i segreti dietro queste meraviglie dell'ingegneria: dai principi fondamentali alle innovazioni all'avanguardia del 2025. Che tu sia un aspirante ingegnere, uno studente curioso o un professionista che desidera approfondire le proprie conoscenze, stai per scoprire come le stazioni idrauliche stanno rivoluzionando le industrie e creando possibilità che sembravano impossibili solo decenni fa.

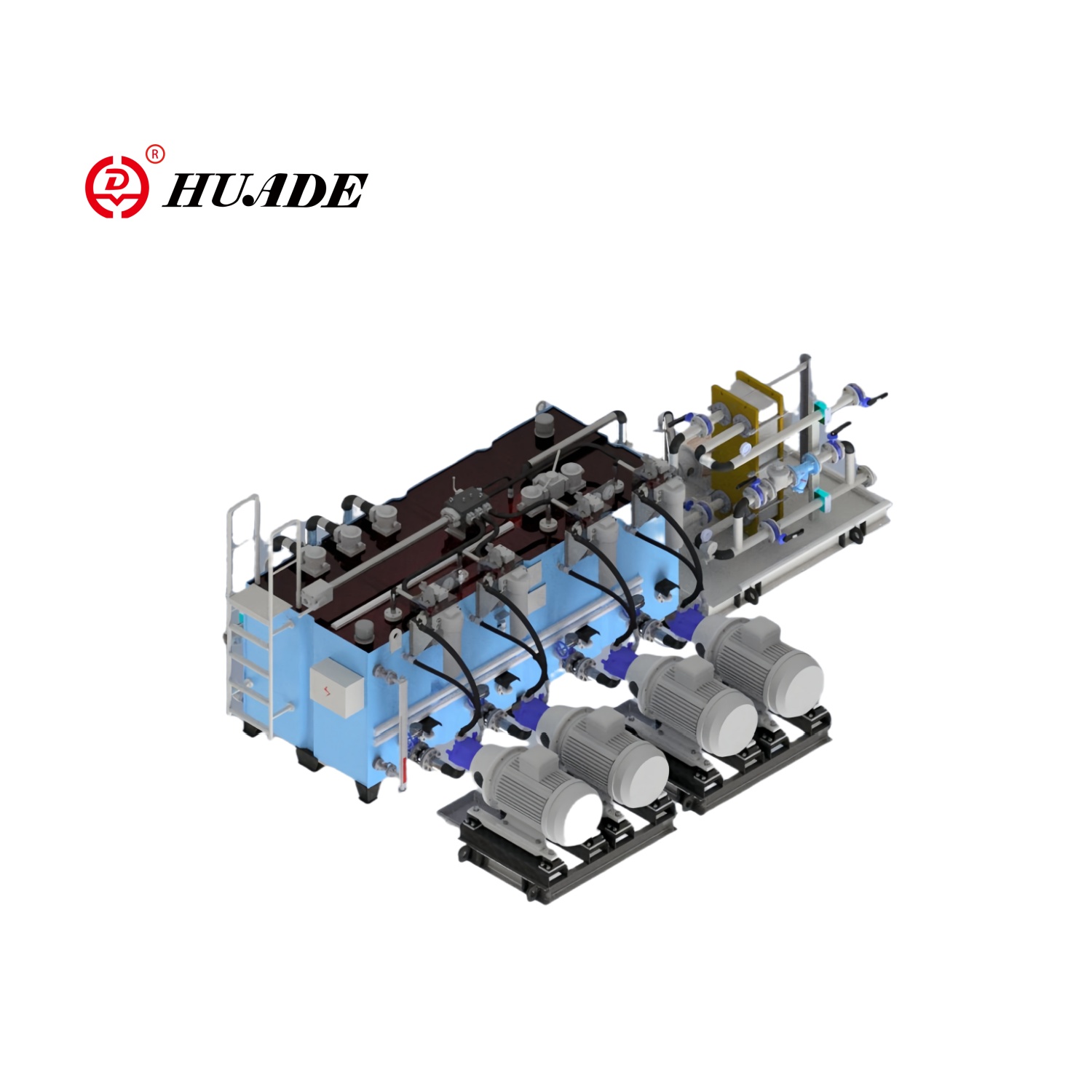

Una stazione idraulica, nota anche come centralina idraulica, sistema HPU o stazione di pompaggio idraulico, è molto più di una semplice attrezzatura industriale. È il cuore pulsante di innumerevoli industrie, il moltiplicatore di forza che consente agli esseri umani di spostare le montagne e lo strumento di precisione che modella il nostro futuro.

In questa guida completa sveleremo i segreti dietro queste meraviglie dell'ingegneria: dai principi fondamentali alle innovazioni all'avanguardia del 2025. Che tu sia un aspirante ingegnere, uno studente curioso o un professionista che desidera approfondire le proprie conoscenze, stai per scoprire come le stazioni idrauliche stanno rivoluzionando le industrie e creando possibilità che sembravano impossibili solo decenni fa.

Cos'è una stazione idraulica?

Definizione di base

Una stazione idraulica è un sistema di alimentazione completo che pompa fluido (solitamente olio) ad alta pressione per azionare le apparecchiature idrauliche. È come avere una potente pompa dell'acqua, ma invece di pompare l'acqua per il tuo giardino, pompa olio speciale per alimentare macchinari pesanti.

La stazione idraulica comprende diverse parti chiave che lavorano insieme:

- Una pompa per creare pressione

- Un motore per far funzionare la pompa

- Un serbatoio per conservare il fluido idraulico

- Vantaggi della tecnologia servoidraulica

- Filtri per mantenere il fluido pulito

Cosa rende speciali le centraline idrauliche?

Le stazioni di pompaggio idraulico sono ovunque nell'industria moderna perché offrono qualcosa di veramente straordinario: una potenza incredibile in un pacchetto straordinariamente compatto. Ecco perché questi sistemi HPU stanno rivoluzionando il modo in cui lavoriamo:

- Uscita ad alta potenza:Una piccola stazione idraulica può generare forza sufficiente per sollevare un’auto o spostare tonnellate di materiale.

- Controllo preciso:Gli operatori possono controllare la velocità e la forza con una precisione sorprendente, perfetta per le operazioni delicate.

- Affidabilità:Le stazioni idrauliche ben mantenute possono funzionare per anni senza grossi problemi.

- Versatilità:Una stazione idraulica può alimentare più apparecchiature contemporaneamente.

- Intelligenza (funzione 2025):I sistemi moderni ora dispongono di funzionalità di autodiagnostica, manutenzione predittiva e monitoraggio remoto.

La scienza dietro le stazioni idrauliche

Legge di Pascal – La Fondazione

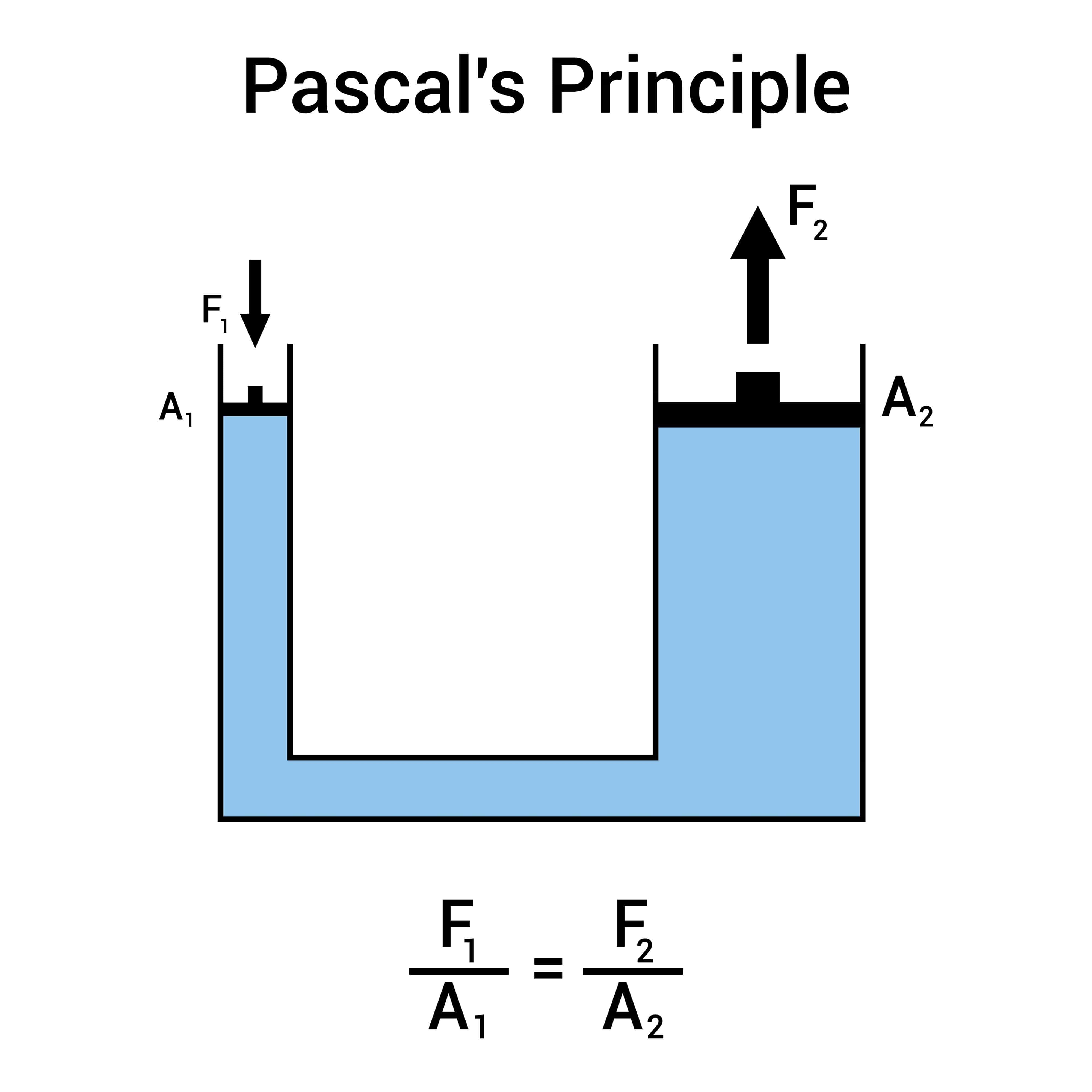

Tutti i sistemi idraulici funzionano grazie alla legge di Pascal, scoperta dallo scienziato francese Blaise Pascal nel 1600. Questa legge dice che quando si applica pressione a un fluido confinato (come l'olio in un sistema chiuso), tale pressione si diffonde equamente in tutte le direzioni.

Ecco un modo semplice per capirlo: immagina di avere un palloncino pieno d'acqua. Quando ne schiacci una parte, la pressione si diffonde equamente ovunque all'interno del palloncino. I sistemi idraulici utilizzano questo principio per trasferire potenza.

Come si moltiplica la forza

La vera magia avviene quando i sistemi idraulici moltiplicano la forza. Ecco come:

Se hai due cilindri collegati – uno piccolo e uno grande – e spingi verso il basso quello piccolo, quello grande si spingerà verso l’alto con molta più forza. Il compromesso è che il cilindro grande si sposta per una distanza più breve.

Ecco perché i martinetti idraulici possono sollevare auto pesanti con solo una piccola pompa a mano!

Proprietà del fluido idraulico

Il fluido utilizzato nei sistemi idraulici non è un liquido qualsiasi. Ha proprietà speciali:

- Non comprimibile:A differenza dell'aria (che si comprime facilmente), l'olio idraulico non si comprime molto. Ciò significa che tutta la pressione creata viene trasferita direttamente per svolgere il lavoro.

- Lubrificante:Il fluido lubrifica anche tutte le parti in movimento, riducendone l'usura.

- Trasferimento di calore:Aiuta a trasportare il calore lontano dai componenti caldi.

- Stabile:Un buon fluido idraulico non si decompone facilmente sotto pressione e calore.

Componenti chiave di una stazione idraulica

Componenti per la produzione di energia

Pompa idraulica

La pompa è il cuore di ogni stazione idraulica. Aspira il fluido idraulico dal serbatoio e lo espelle ad alta pressione. Esistono tre tipologie principali:

- Pompe a ingranaggi:Semplice, affidabile e conveniente. Buono per le applicazioni di base.

- Pompe a palette:Più silenzioso ed efficiente. Utilizzato in applicazioni di media intensità.

- Pompe a pistone:Molto potente e preciso. Utilizzato per lavori pesanti e ad alta pressione.

Innovazione 2025: le pompe moderne sono sempre più dotate di cilindrata variabile con controllo elettronico, consentendo l'ottimizzazione in tempo reale del flusso e della pressione in base alle effettive richieste di carico.

Motore elettrico o motore

Ciò fornisce la potenza meccanica per far funzionare la pompa. La maggior parte delle stazioni idrauliche utilizza motori elettrici perché sono facili da controllare, puliti e affidabili. Per le unità portatili, sono comuni i motori a benzina o diesel.

Progressi del 2025: gli azionamenti a frequenza variabile (VFD) sono ora standard nella maggior parte delle installazioni industriali, consentendo ai motori di funzionare a velocità ottimali e riducendo drasticamente il consumo di energia.

Serbatoio idraulico (serbatoio)

Il serbatoio immagazzina il fluido idraulico e ha diversi scopi: fornire alimentazione alla pompa, consentire la separazione delle bolle d'aria, raffreddare il fluido e lasciare depositare i contaminanti. La dimensione del serbatoio in genere equivale a 2-3 volte la portata della pompa al minuto.

Componenti di controllo e sicurezza

- Valvola limitatrice di pressione:Un componente critico per la sicurezza. Quando la pressione diventa troppo alta, questa valvola si apre automaticamente per evitare danni.

- Valvole di controllo direzionale:Questi controllano dove scorre il fluido (estendersi, ritrarsi o arrestarsi).Le moderne valvole proporzionali elettroidrauliche consentono un controllo infinitamente variabile.

- Valvole di controllo del flusso:Guarnizioni intelligenti autoriparanti e componenti compositi.

- Filtri:Rimuovere sporco, particelle metalliche e acqua.Filtrazione intelligente (2025): i filtri moderni includono sensori di intasamento che avvisano gli operatori prima che la restrizione del flusso diventi problematica.

Sistemi avanzati di monitoraggio e controllo

- Manometri e sensori:I sistemi moderni combinano indicatori con trasduttori digitali per il monitoraggio in tempo reale e i trigger di sicurezza.

- Monitoraggio della temperatura:I sistemi avanzati offrono rilevamento multipunto e avvisi predittivi per problemi termici.

- Controllori elettronici e PLC:La maggior parte delle stazioni industriali ora dispone di controller predisposti per l’Industria 4.0 con integrazione cloud per il monitoraggio e l’ottimizzazione da remoto.

Innovazioni moderne nella tecnologia idraulica (2025)

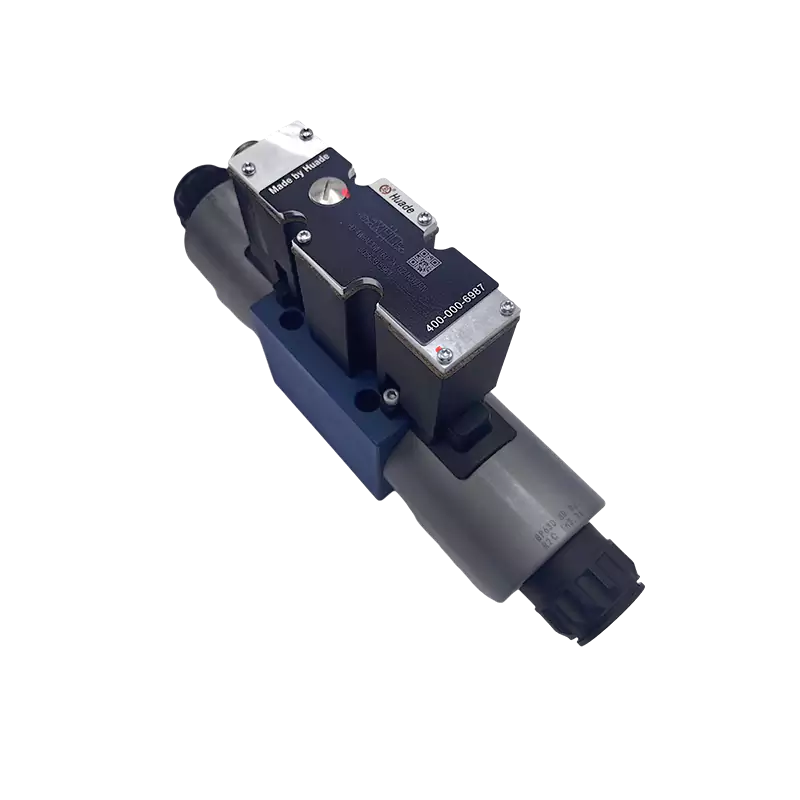

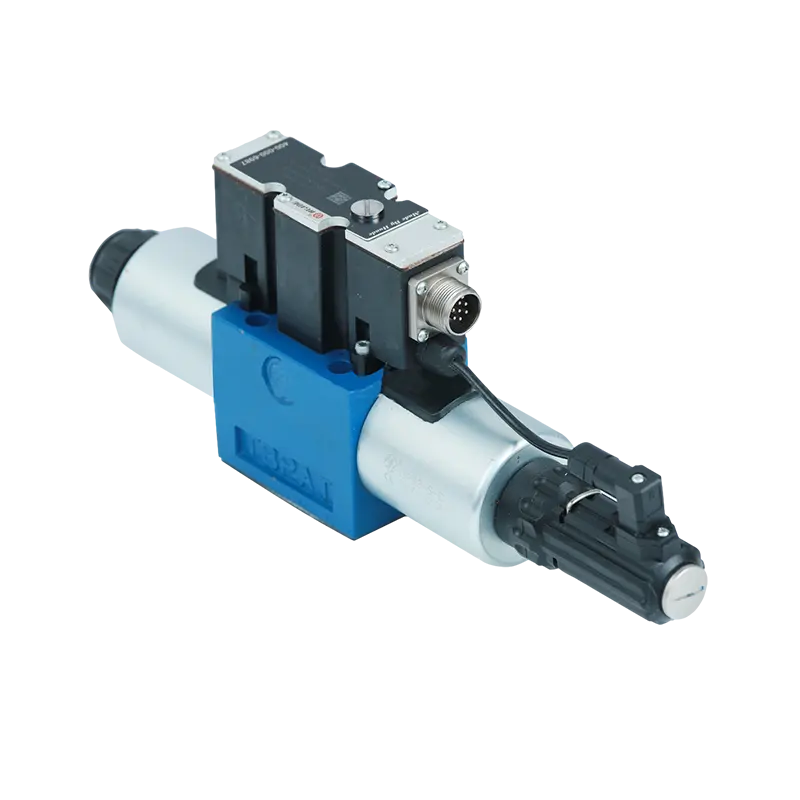

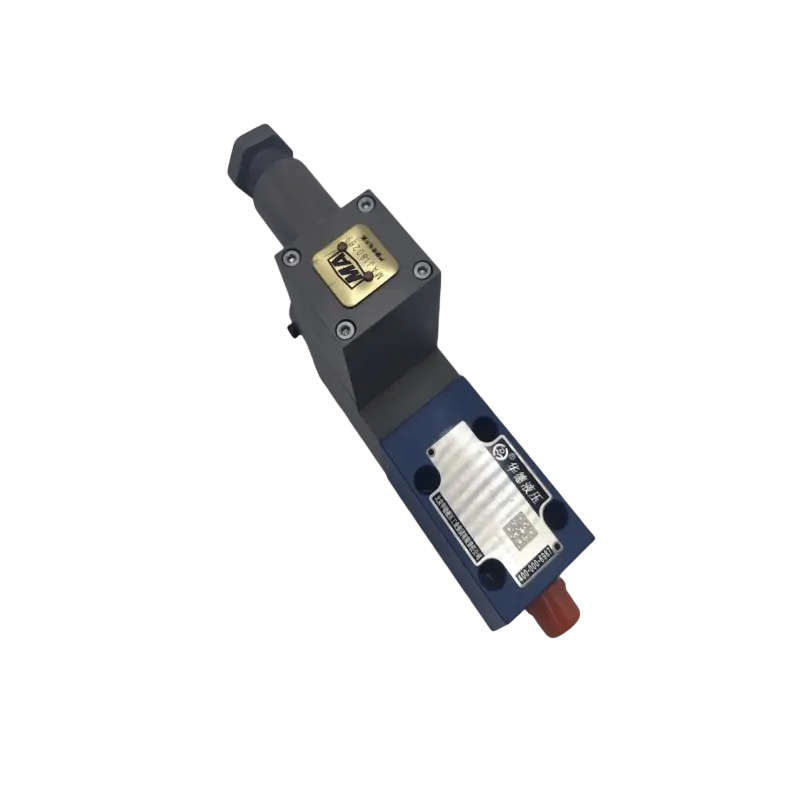

[Immagine dello schema del servosistema elettroidraulico]Servosistemi elettroidraulici

I servosistemi elettroidraulici rappresentano l'avanguardia della tecnologia di controllo idraulico, combinando la potenza dell'idraulica con la precisione del controllo elettronico.

Cosa sono i sistemi servoidraulici?

Un servosistema elettroidraulico utilizza il controllo del feedback elettronico per ottenere profili di posizionamento, controllo della forza e movimento estremamente precisi. A differenza dei sistemi idraulici convenzionali con semplici valvole on/off, i servosistemi regolano continuamente la posizione della valvola migliaia di volte al secondo per ottenere prestazioni esatte.

Vantaggi della tecnologia servoidraulica

- Precisione estrema:Precisione della posizione nell'ordine dei micrometri.

- Prestazioni programmabili:Memorizza e richiama profili di movimento complessi.

- Efficienza energetica:Utilizza la potenza idraulica solo durante l'esecuzione effettiva del lavoro.

- Migliore qualità del prodotto:Prestazioni costanti e ripetibili migliorano i risultati di produzione.

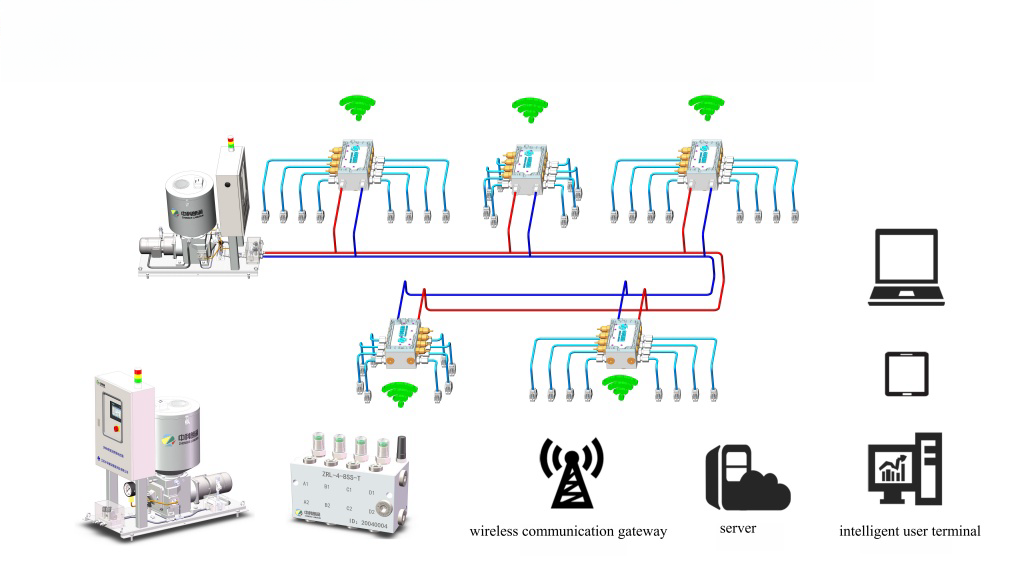

IoT e sistemi di monitoraggio intelligenti

L’integrazione della tecnologia Internet of Things (IoT) sta trasformando le stazioni idrauliche da apparecchiature passive a sistemi intelligenti e autoconsapevoli.

- Monitoraggio delle condizioni in tempo reale:Tiene traccia continuamente delle condizioni del fluido, dello stato dei componenti (vibrazioni, tempi di risposta) e dei parametri operativi.

- Manutenzione predittiva:Gli algoritmi di apprendimento automatico analizzano i dati dei sensori per prevedere i guasti dei componenti con giorni o settimane di anticipo, riducendo i tempi di inattività non pianificati del 50-70%.

- Integrazione:Si collega ai sistemi ERP e di produzione per la pianificazione automatizzata della manutenzione.

Tecnologia di azionamento a frequenza variabile (VFD).

Gli azionamenti a frequenza variabile stanno rivoluzionando l’efficienza consentendo un controllo preciso della velocità del motore elettrico.

Come funziona:Invece di funzionare a velocità costante e scaricare il flusso in eccesso (sprecando energia), i VFD regolano la velocità del motore per soddisfare la domanda idraulica effettiva.

Risparmio energetico:

- Presse ad iniezione: riduzione del 30-60%.

- Presse idrauliche: riduzione del 40-70%.

- Attrezzature industriali generali: riduzione del 20-50%.

Sistemi Ibridi Idraulici-Elettrici

La nuova frontiera nel 2025 è l’emergere di sistemi ibridi che combinano la potenza idraulica con la tecnologia di azionamento elettrico. Ciò include attuatori elettroidraulici (EHA) e sistemi di recupero dell'energia che catturano l'energia durante la decelerazione.

Come funzionano le stazioni idrauliche: processo passo dopo passo

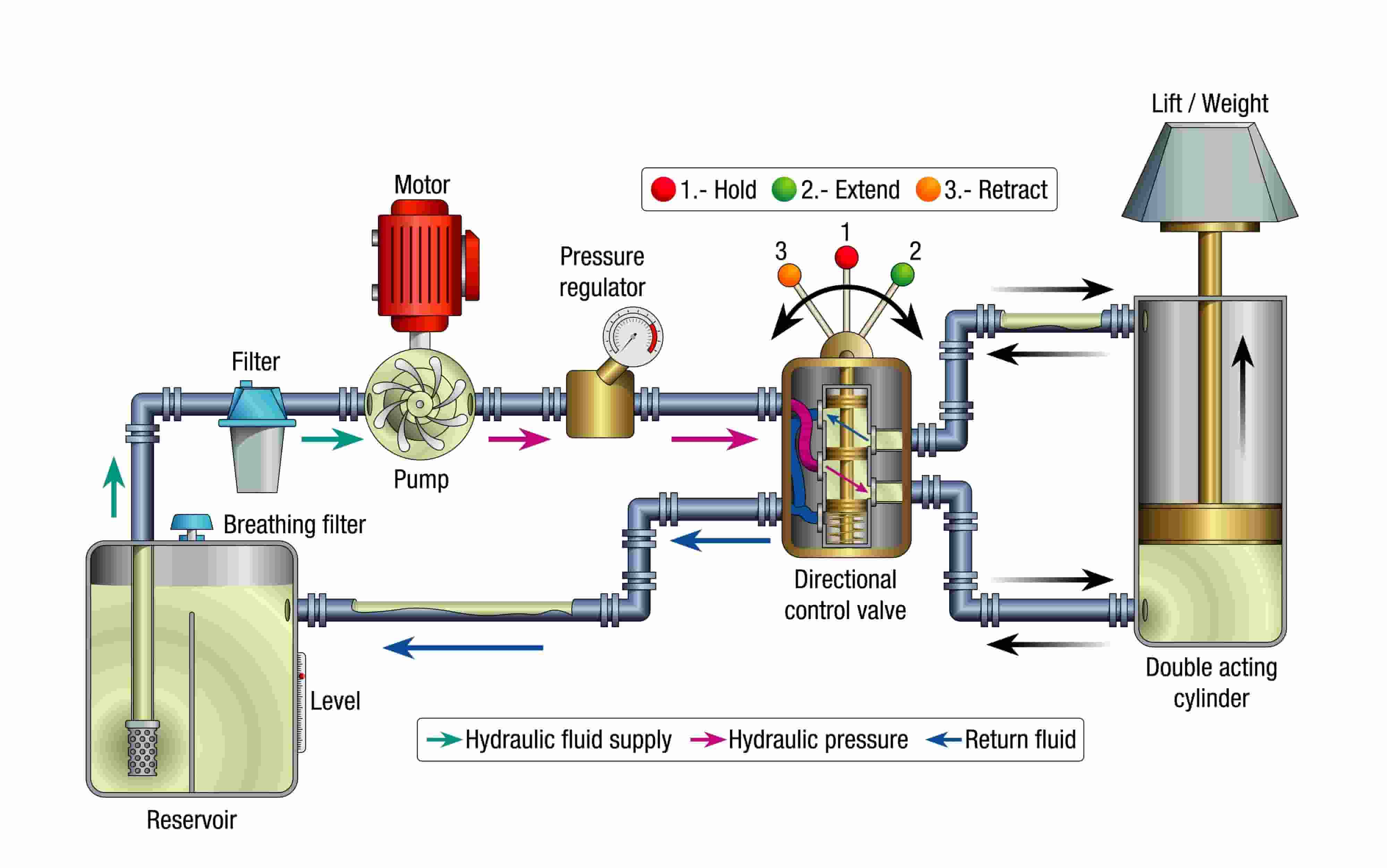

[Immagine dello schema del circuito di flusso del sistema idraulico]Capire il funzionamento di una stazione idraulica è più semplice quando si segue il fluido durante il suo percorso completo:

- Assunzione di liquidi:La pompa aspira il fluido dal serbatoio attraverso un filtro di aspirazione.

- Pressurizzazione:La pompa comprime il fluido e lo spinge nel sistema ad alta pressione (da 500 a 10.000+ PSI).Caratteristica 2025: le pompe a cilindrata variabile regolano automaticamente la produzione per soddisfare la domanda.

- Controllo del flusso:Le valvole dirigono il fluido dove è necessario, agendo come controllori del traffico. Le valvole proporzionali consentono un controllo fluido e variabile.

- Prestazioni lavorative:Il fluido circola direttamente tra la pompa e gli attuatori. Vantaggi: più compatto, maggiore efficienza, risposta più rapida.

- Flusso di ritorno:Il fluido ritorna al serbatoio attraverso i filtri di ritorno per catturare la contaminazione.

- Condizionata:Tornato nel serbatoio, il fluido si raffredda, rilascia bolle d'aria e si deposita prima del ciclo successivo.

Sistemi a circuito aperto e chiuso

- Ciclo aperto:Il fluido ritorna direttamente al serbatoio. Vantaggi: migliore raffreddamento, design più semplice, costi inferiori.

- Ciclo chiuso:Il fluido circola direttamente tra la pompa e gli attuatori. Vantaggi: più compatto, maggiore efficienza, risposta più rapida.

Tipi di stazioni idrauliche

Per configurazione della pompa

- Cilindrata fissa:Semplice, affidabile, a basso costo. Buono per applicazioni a velocità costante.

- Cilindrata variabile:Migliore efficienza e controllo energetico. Standard moderno per le app industriali.

Per fonte di alimentazione

- Elettrico:Più comune nelle fabbriche. Preciso, pulito, facile da automatizzare.

- Azionato dal motore:Benzina o diesel. Portatile e indipendente, perfetto per il lavoro all'aperto.

Per portabilità

- Stazionario:Installato permanentemente, più grande, serve più macchine.

- Portatile:Portato su ruote o a mano, autonomo, per il servizio sul campo.

Per valutazione della pressione

- Bassa pressione (<1.000 PSI):Applicazioni di base, manutenzione più semplice.

- Media pressione (1.000-3.000 PSI):Uso industriale standard.

- Alta pressione (>3.000 PSI):Massima potenza nel minimo spazio. Lavoro pesante.

Applicazioni in tutti i settori

Edilizia e attrezzature pesanti

- Escavatori:Controllo di braccio, bilanciere, benna e cingoli.

- Gru:Fornire un controllo regolare del sollevamento con monitoraggio del carico di sicurezza.

- Pompe per calcestruzzo:Spingere il calcestruzzo attraverso lunghi tubi flessibili.

Cos'è una stazione idraulica?

- Macchine utensili:Presse piegatrici, presse idrauliche, stampaggio ad iniezione.

- Movimentazione dei materiali:Carrelli elevatori, posizionamento trasportatori, sistemi robotici.

Ventilposition

- Trattori:Servosterzo, controllo degli attrezzi, caricatori.

- Raccolta:Utilizza la potenza idraulica solo durante l'esecuzione effettiva del lavoro.

Automotive e trasporti

- Sollevatori per veicoli:Indispensabile per le officine di riparazione.

- Ventilkörper:Meccanismi di compattazione.

- Autocarri con cassone ribaltabile:Alzare e abbassare i letti.

Marino, offshore e aerospaziale

- Marino:Sistemi di timoneria, gru di coperta, salpa ancora.

- Al largo:Impianti di perforazione e movimentazione di tubi (spesso con monitoraggio remoto).

- Aereo:Carrello di atterraggio, controlli di volo, freni (sistemi altamente ridondanti).

Fattori di prestazione e vantaggi

Metriche chiave delle prestazioni

- Portata (GPM/LPM):Determina la velocità.

- Pressione operativa (PSI/Bar):Determina la forza.

- Potenza (CV):Calcolato in base al flusso e alla pressione.

- Efficienza:Tipicamente 70-85%. I VFD possono spingerlo più in alto.

Vantaggi delle stazioni idrauliche

- Elevato rapporto potenza-peso:Più potenza per libbra rispetto alla maggior parte delle fonti.

- Controllo preciso e funzionamento regolare:Lateks kağızı + süngər

- Movimento lineare:Semplice forza rettilinea senza collegamenti complessi.

- Reversibilità istantanea:Cambiare direzione senza fermarsi.

- Protezione da sovraccarico:Servosistemi elettroidraulici

- Efficienza energetica (2025):I VFD e il rilevamento del carico consentono all'idraulica di competere con i sistemi elettrici.

Manutenzione e risoluzione dei problemi

Manutenzione preventiva

- Gestione dei fluidi:Testare la contaminazione trimestralmente. Cambia in base alle condizioni, non solo al tempo.

- Manutenzione del filtro:Controllare la pressione differenziale. Utilizza avvisi intelligenti.

- Ispezione dei componenti:Monitorare il rumore delle pompe, controllare le valvole per eventuali perdite, ispezionare i tubi.

Problemi comuni e soluzioni

Surriscaldamento:Raffreddamento sottodimensionato o fluido sporco.Soluzione: pulire il fluido, controllare i radiatori.

Contaminazione:Cattiva filtrazione o guarnizioni danneggiate.Soluzione: aggiornare la filtrazione, aggiungere la rimozione dell'acqua.

Rumore/Vibrazioni:Cavitazione (aria nel fluido) o pompa usurata.Soluzione: spurgare l'aria e fissare il montaggio.

Operazione lenta:Pompa usurata o filtri intasati.Soluzione: ricostruire la pompa, cambiare i filtri.

Considerazioni sulla sicurezza

- Pericoli legati alla pressione:Depressurizzare sempre prima della manutenzione.

- Pericoli legati ai fluidi:Fai attenzione alle ferite da iniezione e alle ustioni.

- Funzionalità intelligenti:I sistemi moderni dispongono di arresti di emergenza automatici.

Tendenze future e conclusioni

Tendenze future

- Digitalizzazione e intelligenza artificiale:Analisi predittiva e Digital Twin per la simulazione.

- Sostenibilità:Fluidi biodegradabili, recupero energetico e sistemi a zero emissioni di carbonio.

- Miniaturizzazione:Sistemi compatti ad alta pressione e unità integrate.

- Connettività:Integrazione 5G ed Edge computing.

- Materiali avanzati:Guarnizioni intelligenti autoriparanti e componenti compositi.

Conclusione

Le stazioni idrauliche rimangono essenziali per l’industria moderna e, lungi dall’essere una tecnologia obsoleta, si stanno evolvendo rapidamente per soddisfare le esigenze del 21° secolo. L’integrazione del servocontrollo elettroidraulico, del monitoraggio IoT, degli azionamenti a frequenza variabile e di altre tecnologie intelligenti sta creando una nuova generazione di sistemi idraulici che combinano i tradizionali vantaggi energetici con l’efficienza e l’intelligenza moderne.

Che tu stia utilizzando una piccola unità portatile per l'assistenza sul campo o gestendo una struttura con decine di grandi stazioni idrauliche fisse, comprendere sia i principi fondamentali che le innovazioni all'avanguardia è essenziale per massimizzare prestazioni, efficienza e affidabilità.

Punti chiave per il 2025

- I servosistemi elettroidraulici garantiscono una precisione senza precedenti

- Il monitoraggio IoT consente la manutenzione predittiva e riduce i tempi di inattività

- Utilizza la potenza idraulica solo durante l'esecuzione effettiva del lavoro.

- I sistemi ibridi combinano la potenza idraulica con l’efficienza elettrica

- Sostenibilità ed efficienza energetica sono oggi priorità fondamentali nella progettazione

Ulteriori risorse

Organizzazioni di settore:

- Associazione nazionale per l'energia fluida (NFPA)

- Società internazionale di potenza fluida (IFPS)

- Comitato europeo per l'energia fluida (CETOP)

Norme tecniche:

- ISO 4413 (Sistemi oleodinamici)

- ISO 11171 (Taratura dei sensori di contaminazione)

- IEC 61131 (Standard dei controllori programmabili)

Pubblicazioni: